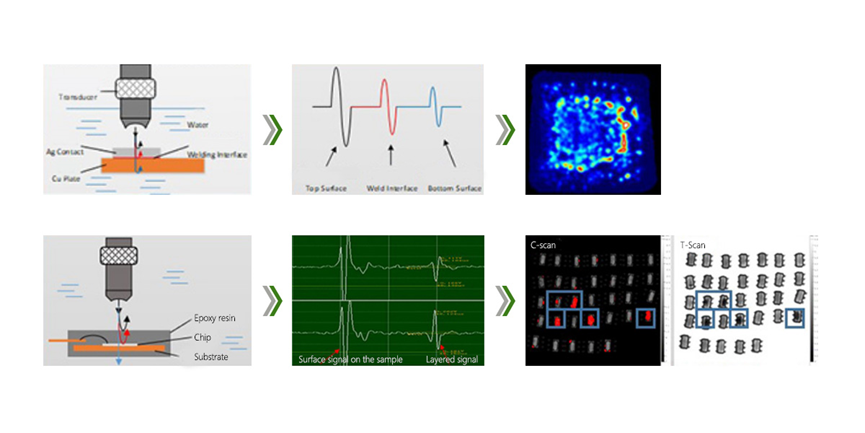

Principe du Contrôle Ultrasonore

Le transducteur ultrasonore génère un pulse ultrasonore qui atteint l'échantillon à tester (DUT) via le milieu couplant (eau).

En raison de la différence d'impédance acoustique, les ondes ultrasonores se réfléchissent à l'interface entre matériaux différents.

Le transducteur ultrasonore reçoit l'écho réfléchi et le convertit en signaux électriques.

L'ordinateur traite le signal électrique et affiche le tracé ou l'image.

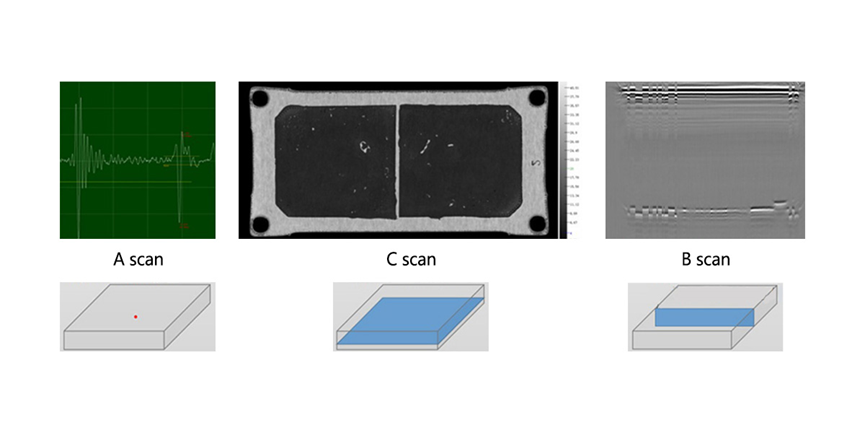

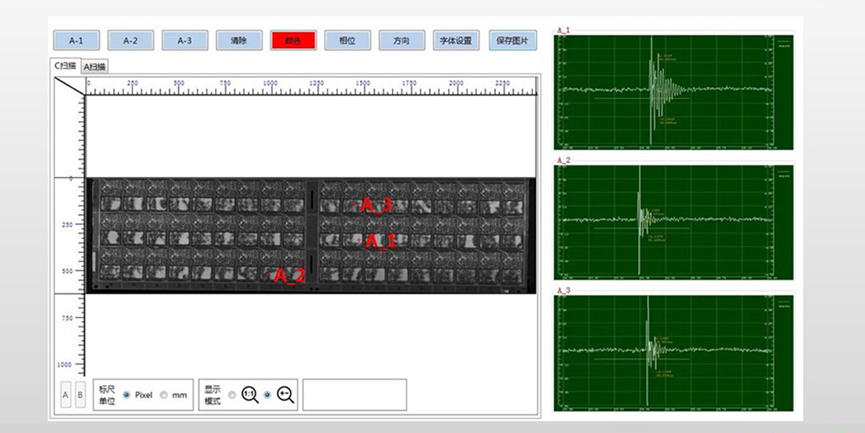

Forme de balayage

Balayage A : tracé à un point donné ;

L'axe horizontal indique le moment où le tracé apparaît ;

L'axe vertical indique l'amplitude de la forme d'onde.

Scan C : balayage transversal en coupe ;

Les axes horizontal et vertical indiquent les dimensions physiques ;

La couleur indique l'amplitude de la forme d'onde.

Scan B : balayage longitudinal en coupe ;

L'axe horizontal indique les dimensions physiques ;

L'axe vertical indique le moment où apparaît la forme d'onde ;

La couleur indique l'amplitude et la phase de la forme d'onde

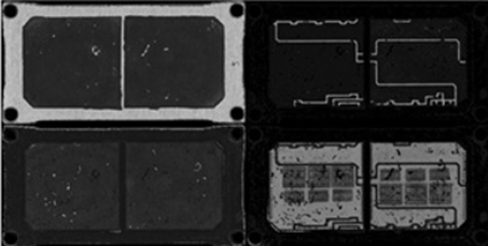

Balayage multicouche : un balayage C multicouche est effectué dans la direction de profondeur de l'échantillon.

Balayage de transmission : des récepteurs sont ajoutés au fond de l'échantillon pour collecter les ondes sonores transmises afin de générer des images.

Avantages et limites de la détection

Avantages :

1. La détection ultrasonore est applicable à une large gamme de matériaux, y compris les métaux, les non-métaux et les matériaux composites ;

2. Elle peut pénétrer la plupart des matériaux ;

3. Elle est très sensible aux changements d'interface ;

4. Elle est inoffensive pour le corps humain et l'environnement.

Limitations :

1. Le choix de la forme d'onde est relativement complexe ;

2. La forme de l'échantillon affecte l'effet de détection ;

3. La position et la forme du défaut ont une certaine influence sur le résultat de détection ;

4. La nature et la taille du grain de l'échantillon ont une grande influence sur la détection.

Contrôle de la qualité du soudage lors du processus de chargement des galettes

Surveillance lors du démarrage et du débogage de la machine de chargement des galettes pour découvrir intuitivement des anomalies dans divers paramètres et états d'équipement.

Hauteur et angle de la tête d'aspiration ;

Oxydation et température du soudure ;

Matériau du cadre en plomb et matériau du composant

Inspection de la qualité de soudage lors du chargement du composant

La surveillance lors du démarrage et du débogage de la machine de chargement de composants peut détecter visuellement les anomalies dans divers paramètres et états d'équipement

Hauteur et angle de la tête d'aspiration ;

Oxydation et température du soudure ;

Matériau du cadre en plomb et composant

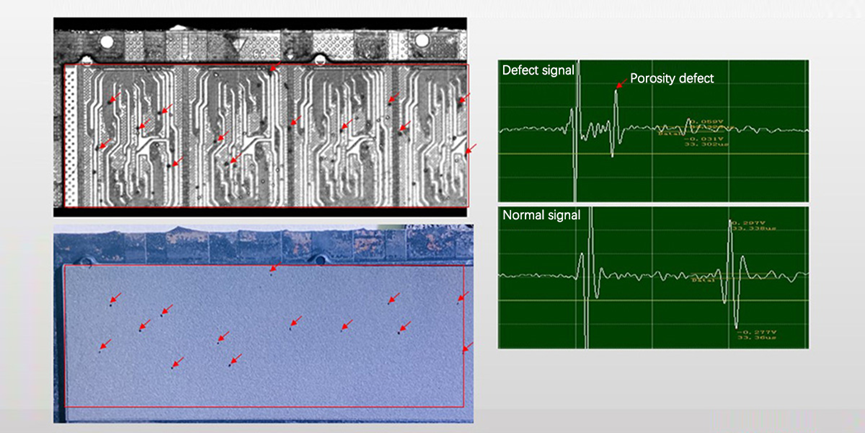

Les vides dans le processus de soudure du composant entraîneront une dissipation thermique insuffisante lors de l'utilisation du dispositif, affectant sa durée de vie et sa fiabilité. L'utilisation de méthodes de test par ultrasons permet d'identifier rapidement et efficacement les défauts de soudure causés par des vides.

|

|

|

|

|

|

Vides de soudure |

Déformation des galettes de silicium |

Chips de pain |

Fissures dans les galettes de silicium |

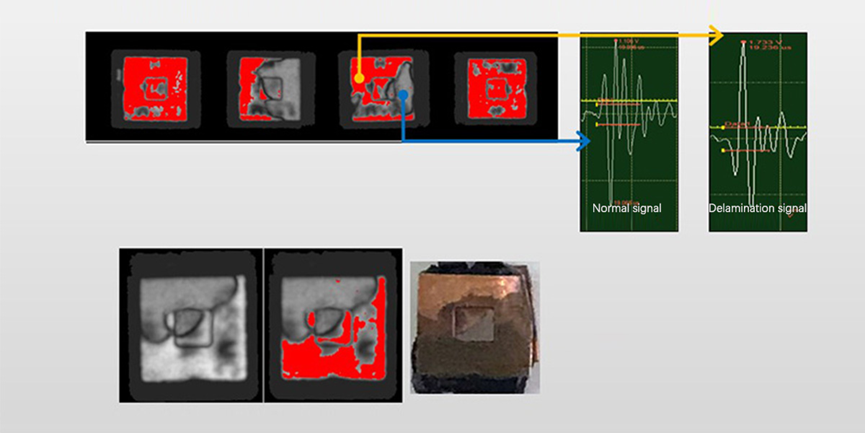

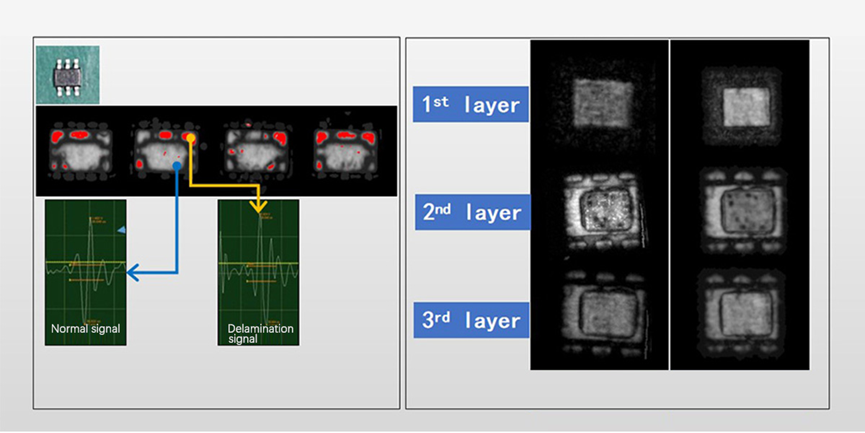

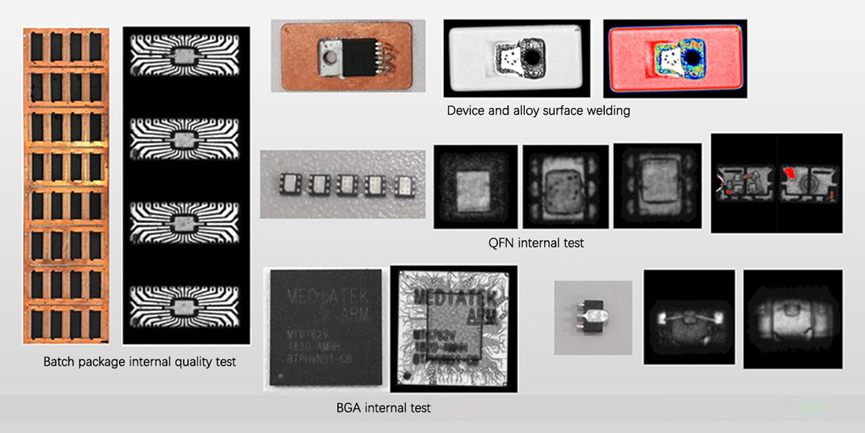

Détection des défauts de délamination des emballages après le processus d'encapsulation plastique

Mode de détection par balayage ultrasonore en phase pour identifier précisément les défauts de délamination entre le résine plastique et le cadre métallique

La zone oxydée après décollage est pratiquement la même que la zone rouge

Détection des vides et détection multicouche des emballages plus fins

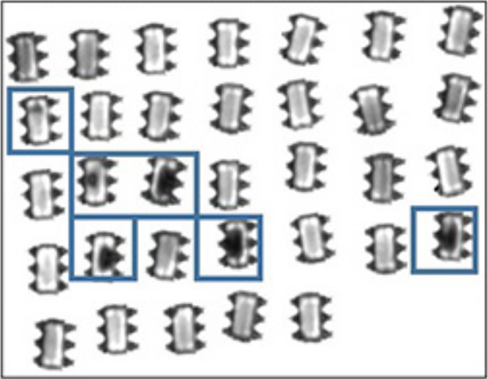

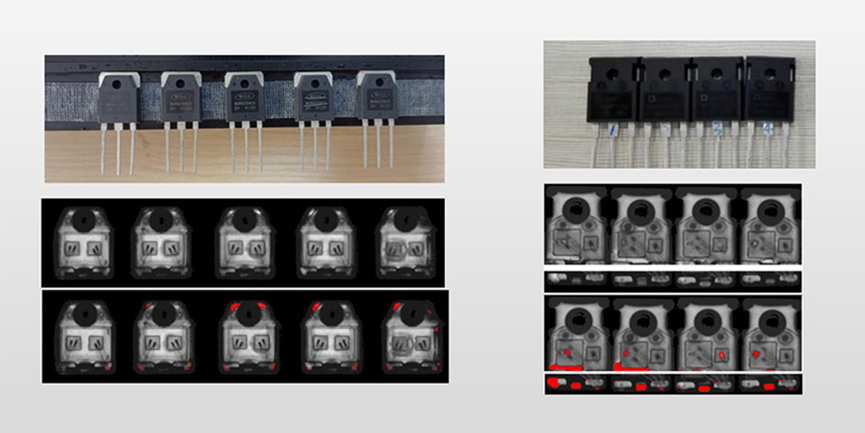

Cas de détection série TO

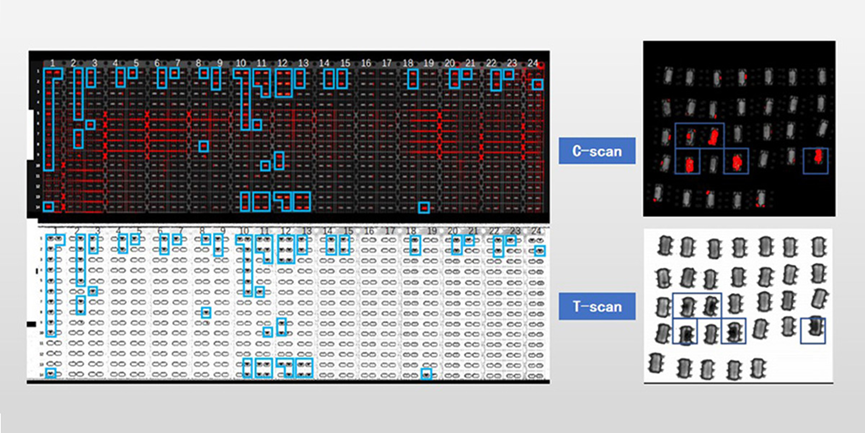

Tester toute la carte

Tester un seul composant

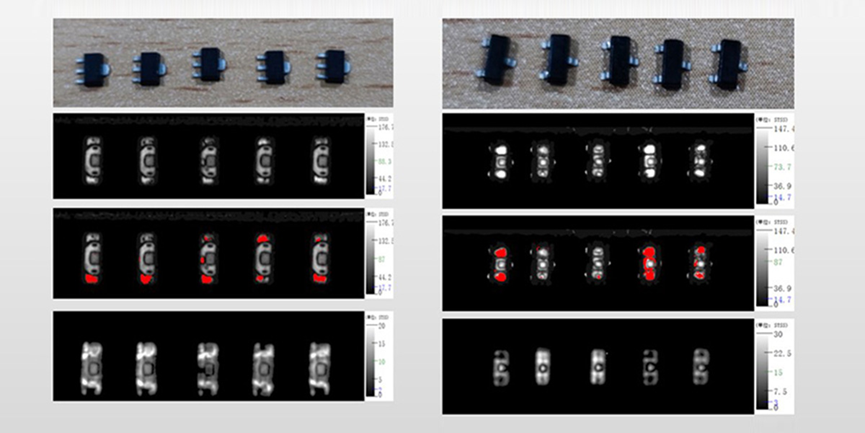

Cas d'application typique : pores du package de puce mémoire

Cas d'application typique : défaut de stratification du chip mémoire

Autres cas de test

Copyright © Guangzhou Minder-Hightech Co.,Ltd. All Rights Reserved