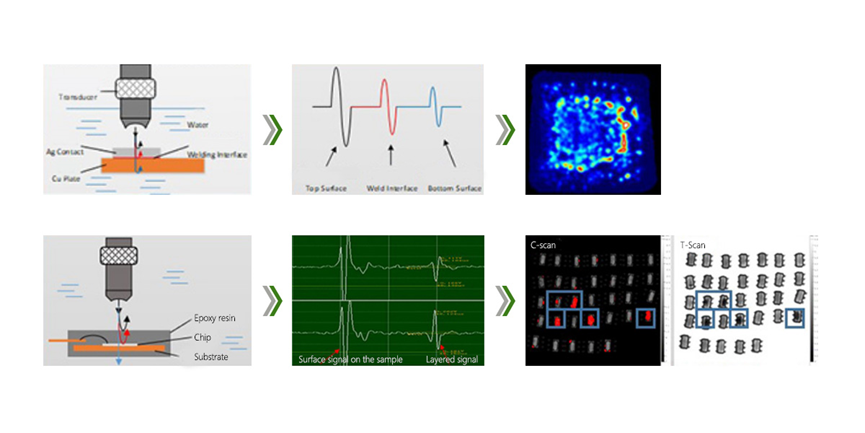

Principio de Prueba Ultrasonica

El transductor ultrasonico genera un pulso ultrasonico que llega a la unidad bajo prueba a través del medio acoplante (agua).

Debido a la diferencia de impedancia acústica, la onda ultrasonica se refleja en la interfaz entre materiales diferentes.

El transductor ultrasonico recibe el eco reflejado y lo convierte en señales eléctricas.

La computadora procesa la señal eléctrica y muestra el waveform o imagen.

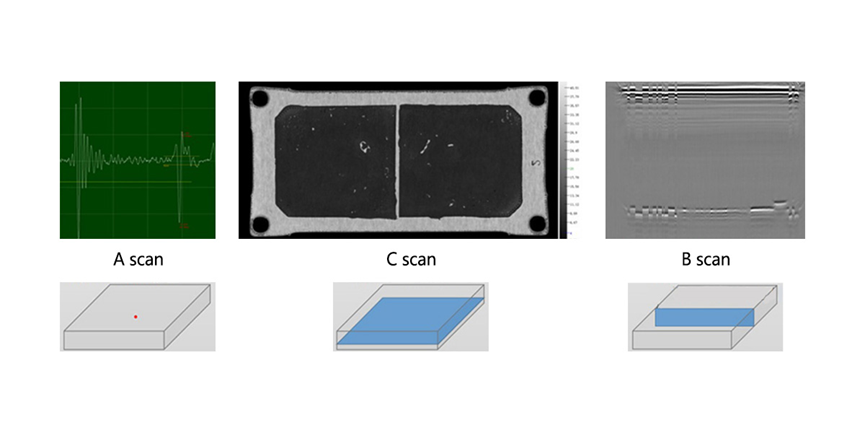

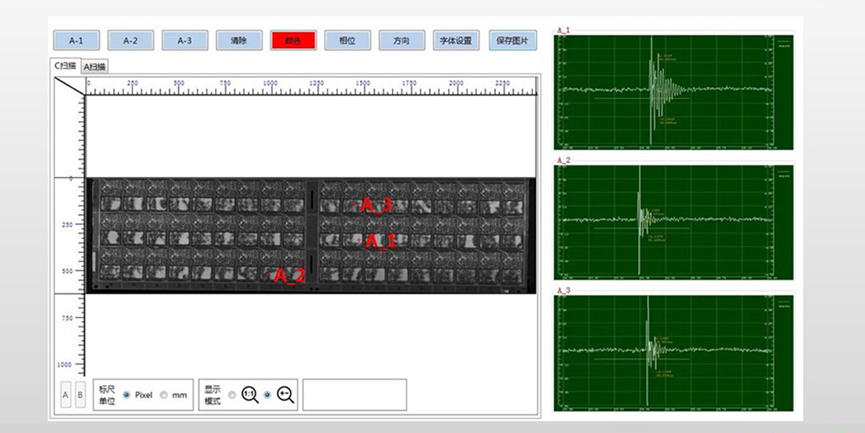

Forma de escaneo

Escaneo A: waveform en un punto determinado;

El eje horizontal indica el tiempo en que aparece el waveform;

El eje vertical indica la amplitud de la onda.

Escaneo C: escaneo transversal de sección transversal;

Los ejes horizontal y vertical indican las dimensiones físicas;

El color indica la amplitud de la onda.

Escaneo B: escaneo longitudinal de sección transversal;

El eje horizontal indica las dimensiones físicas;

El eje vertical indica el momento en que aparece la onda;

El color indica la amplitud y fase de la onda

Escaneo multicapa: se realiza un escaneo C multicapa en la dirección de profundidad de la muestra.

Escaneo de transmisión: se agregan receptores al fondo de la muestra para recopilar las ondas sonoras transmitidas y generar imágenes.

Ventajas y limitaciones de la detección

Ventajas:

1. La detección ultrasónica es aplicable a una amplia gama de materiales, incluidos metales, no metales y materiales compuestos;

2. Puede penetrar la mayoría de los materiales;

3. Es muy sensible a los cambios en la interfaz;

4. No es dañino para el cuerpo humano ni para el medio ambiente.

Las limitaciones:

1. La selección del waveform es relativamente compleja;

2. La forma de la muestra afecta el efecto de la detección;

3. La posición y forma del defecto tienen cierta influencia en el resultado de la detección;

4. El material y el tamaño del grano de la muestra tienen una gran influencia en la detección.

Inspección de calidad de soldadura durante el proceso de carga de wafer

Monitoreo durante el inicio y proceso de depuración de la máquina de carga de wafer para descubrir intuitivamente anomalías en varios parámetros y estados del equipo.

Altura y ángulo de la cabeza de succión;

Oxidación y temperatura de la soldadura;

Material del marco de salida y material del chip

Inspección de calidad de soldadura durante la carga del chip

Monitoreo durante el inicio y depuración de la máquina de carga de chips puede encontrar de manera intuitiva anomalías en varios parámetros y estados del equipo

Altura y ángulo de la cabeza de succión;

Oxidación y temperatura de la soldadura;

Material del marco de salida y chip

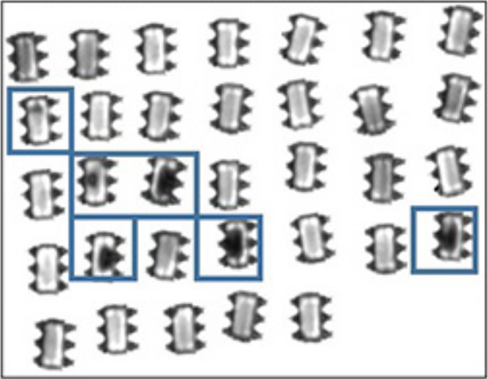

Los vacíos en el proceso de soldadura del chip causarán una disipación de calor insuficiente durante el uso del dispositivo, afectando su vida útil y confiabilidad. Usando métodos de prueba ultrasónicos, los defectos de vacíos en la soldadura pueden ser identificados rápidamente y de manera efectiva.

|

|

|

|

|

|

Vacíos en la soldadura |

Deformación de los wafer de silicio |

Chips de pan |

Grietas en los discos de silicio |

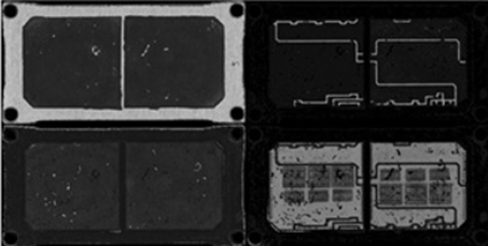

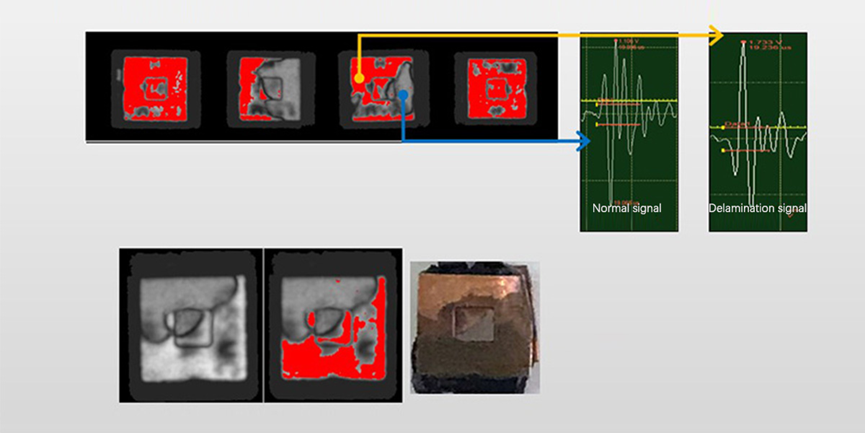

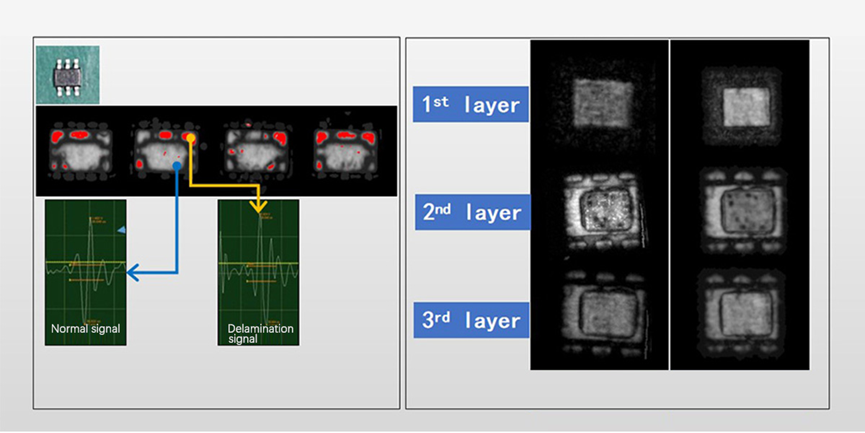

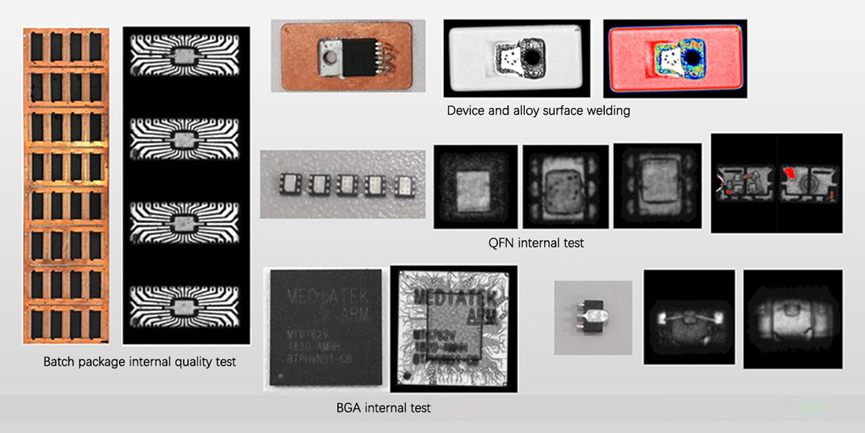

Detección de defectos de deslamado de paquetes después del proceso de encapsulado plástico

Modo de detección de escaneo ultrasónico de fase para identificar con precisión defectos de deslamado entre el resino plástico y el marco metálico

El área oxidada después de la separación es básicamente la misma que el área roja

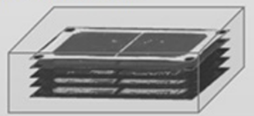

Detección de vacíos y detección de múltiples capas en paquetes más delgados

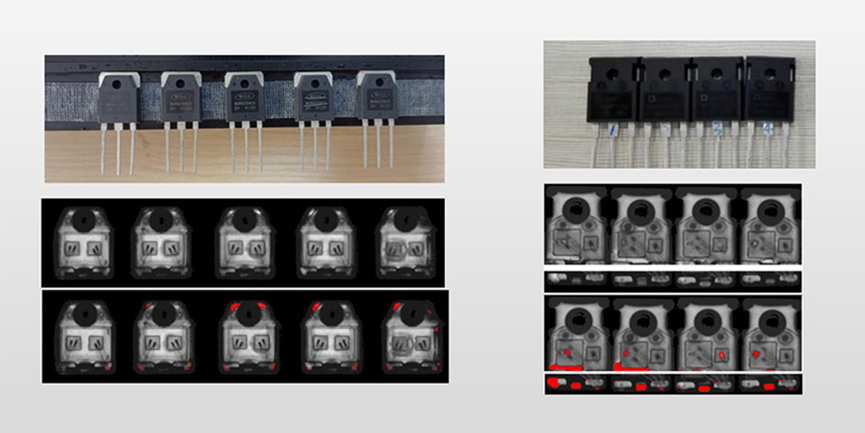

Caso de detección serie TO

Probar toda la placa

Probar un solo chip

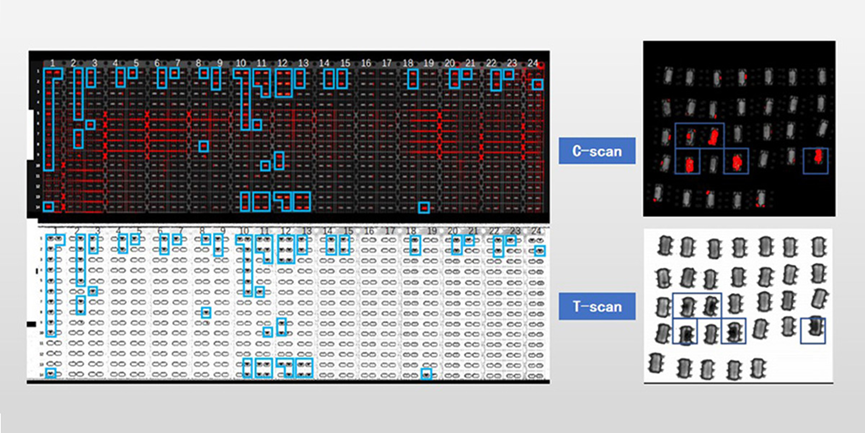

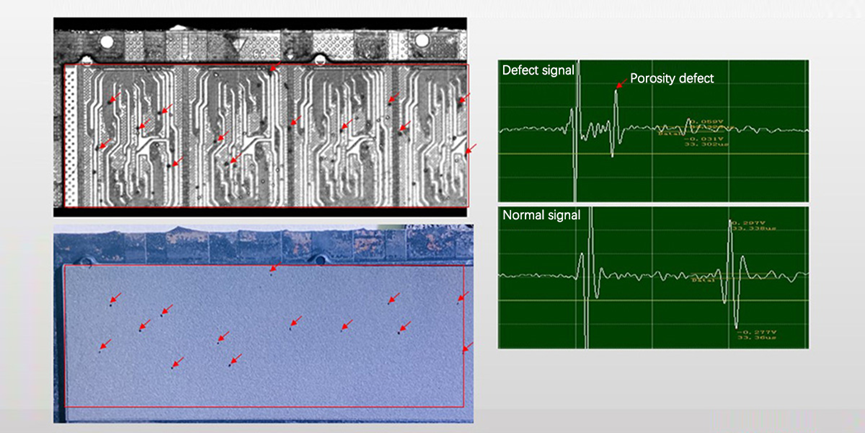

Caso de aplicación típica: poros en el paquete de chips de memoria

Caso de aplicación típico: defecto en el estrato del chip de memoria

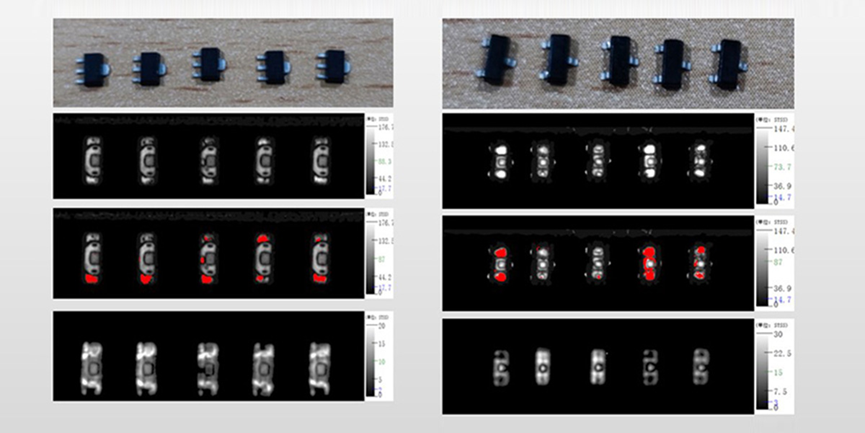

Otros casos de prueba

Copyright © Guangzhou Minder-Hightech Co.,Ltd. All Rights Reserved