Pourquoi retirer la résine photosensible ?

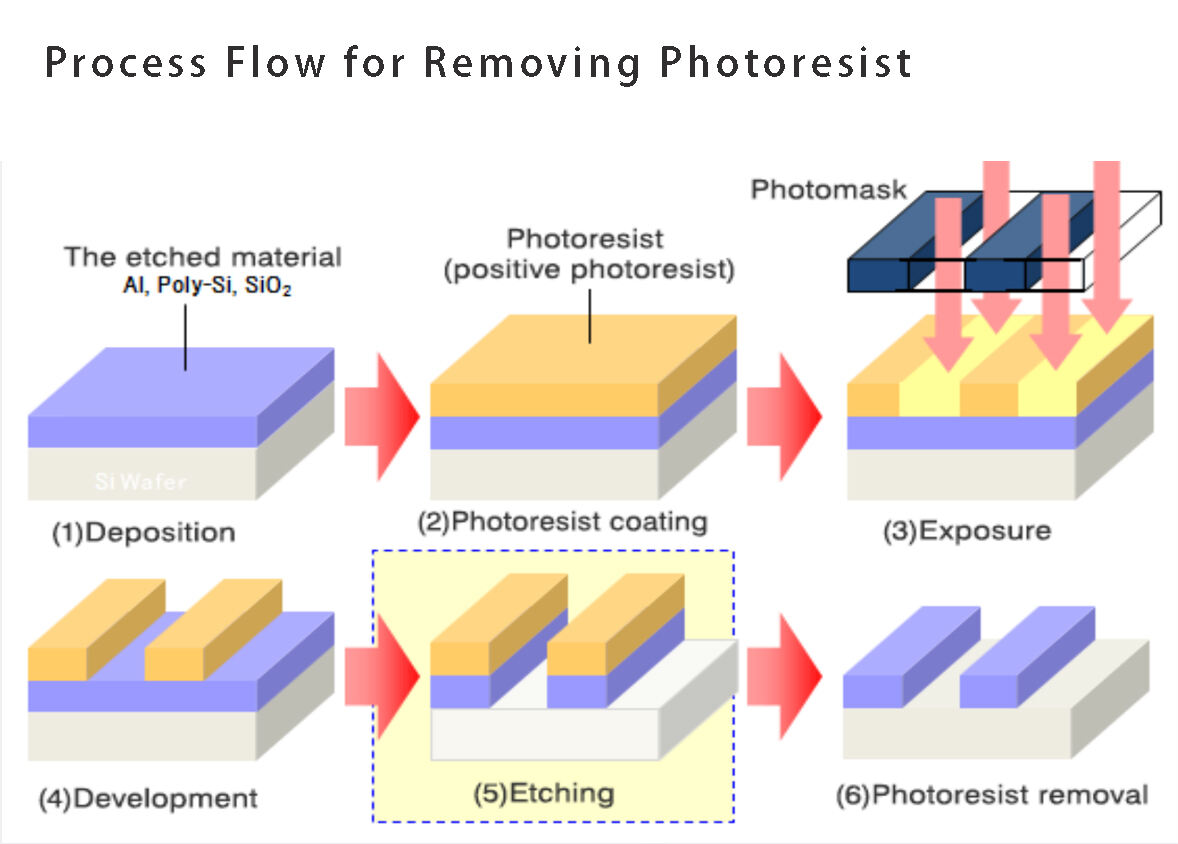

Dans les processus modernes de production de semi-conducteurs, une grande quantité de photorésist est utilisée pour transférer les graphiques des cartes de circuits imprimés via la sensibilité et le développement du masque et du photorésist vers le photorésist de la tranche, formant ainsi des graphiques de photorésist spécifiques sur la surface de la tranche. Ensuite, sous la protection de la résine photosensible, une gravure de motif ou une implantation ionique est réalisée sur le film inférieur ou le substrat de tranche, et la résine photosensible d'origine est complètement retirée.

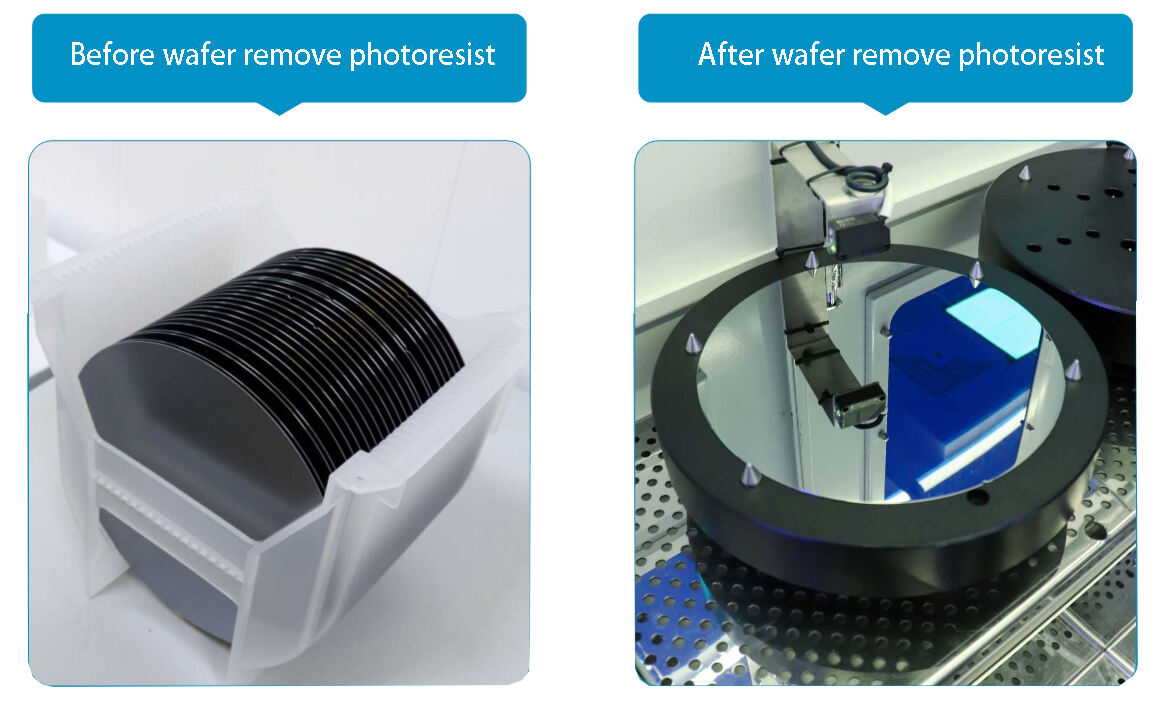

Le dégommage est la dernière étape de la photolithographie. Après l'achèvement des processus graphiques tels que la gravure/l'implantation ionique, la résine photosensible restante sur la surface de la tranche a rempli les fonctions de transfert de motif et de couche protectrice, et est complètement éliminée grâce au processus de décollage.

L'élimination de la résine photosensible est une étape très importante dans le processus de microfabrication. Le fait que la résine photosensible soit complètement éliminée et qu'elle endommage l'échantillon affectera directement l'efficacité des processus de fabrication ultérieurs des puces de circuits intégrés.

Quels sont les processus d’élimination de la résine photosensible semi-conductrice ?

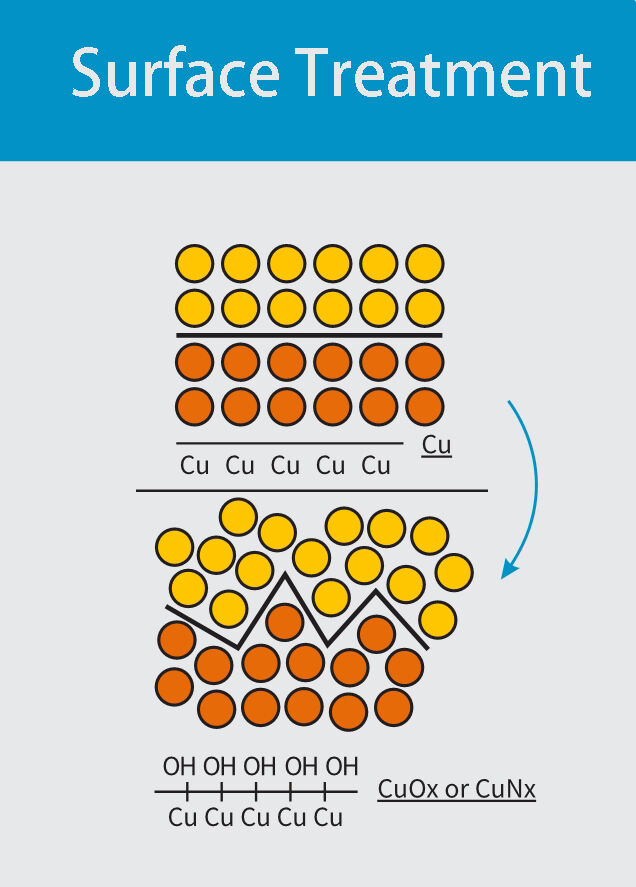

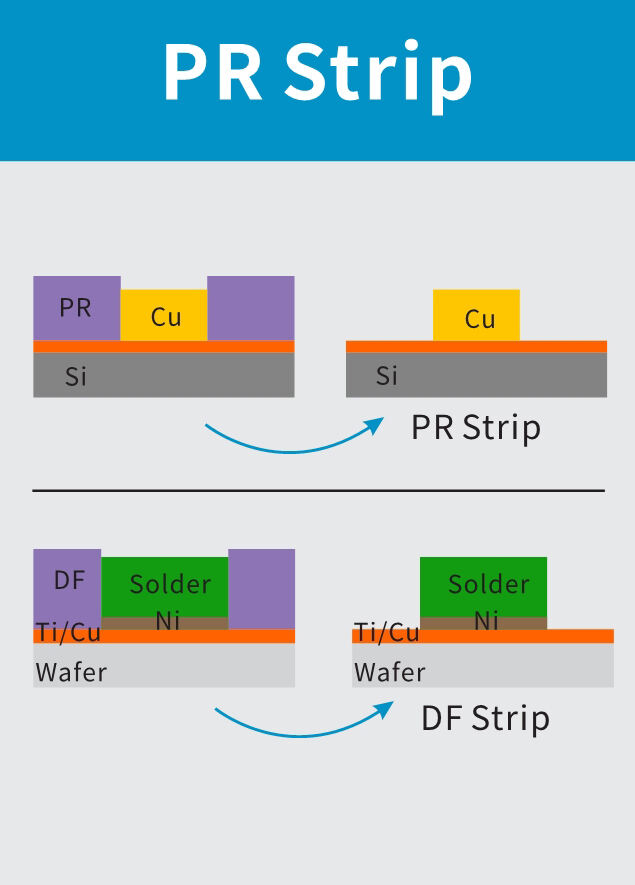

Le processus d'élimination des photorésists à semi-conducteurs est généralement divisé en deux types : l'élimination des photorésists humides et l'élimination des photorésists secs. Le dégommage humide peut être divisé en deux catégories en fonction de la différence entre le milieu de dégommage : le dégommage par oxydation et le dégommage par solvant.

Comparaison de différentes méthodes de retrait d'adhésif :

|

Méthode de dégommage |

Démucilagination oxydative |

Décollage à sec |

Démucilagination au solvant |

|

Grands principes |

Les fortes propriétés oxydantes de H ₂ SO ₄/H ₂ O ₂ oxydent les principaux composants C et H de la résine photosensible en C0 ₂/H ₂ 0 ₂, atteignant ainsi l'objectif de décollement. |

L'ionisation plasma de 0 ₂ forme du 0 libre, qui a une forte activité et se combine avec C dans la résine photosensible pour former C0 ₂. Le C0 est extrait par le système de vide |

Les solvants spéciaux gonflent et décomposent les polymères, les dissolvent dans le solvant et atteignent l'objectif de dégommage |

|

Principaux domaines d'application |

Métal périssable, donc non adapté au dégommage dans les procédés AI/Cu et autres |

Convient à la grande majorité des processus de décollement |

Convient au processus de décollage après le traitement des métaux |

|

Principaux avantages |

Le processus est relativement simple |

Supprimer complètement la résine photosensible, vitesse rapide |

Le processus est relativement simple |

|

Principaux inconvénients |

Élimination incomplète de la résine photosensible, processus inapproprié et vitesse de décollement lente |

Facile à contaminer par les résidus de réaction |

Élimination incomplète de la résine photosensible, processus inapproprié et vitesse de décollement lente |

Comme le montre la figure ci-dessus, le décollage à sec convient à la plupart des processus de décollage, avec un décollage complet et rapide, ce qui en fait la meilleure méthode parmi les processus de décollage existants. La technologie de décollage PLASMA par micro-ondes est également un type de décollage à sec.

La machine de décollage PLASMA à micro-ondes de Minder-Hightech est équipée de la première technologie domestique de générateur de décollage de semi-conducteurs à micro-ondes, équipée d'un cadre rotatif à fluide magnétique, ce qui rend la sortie du plasma micro-ondes plus efficace et uniforme. Non seulement il a un bon effet de décollement, mais il peut également réaliser des plaquettes de silicium et d'autres dispositifs métalliques non destructifs. Et fournissez la technologie d'alimentation double « micro-ondes + polarisation RF » pour répondre aux différents besoins des clients.

Copyright © Guangzhou Minder-Hightech Co., Ltd. Tous droits réservés