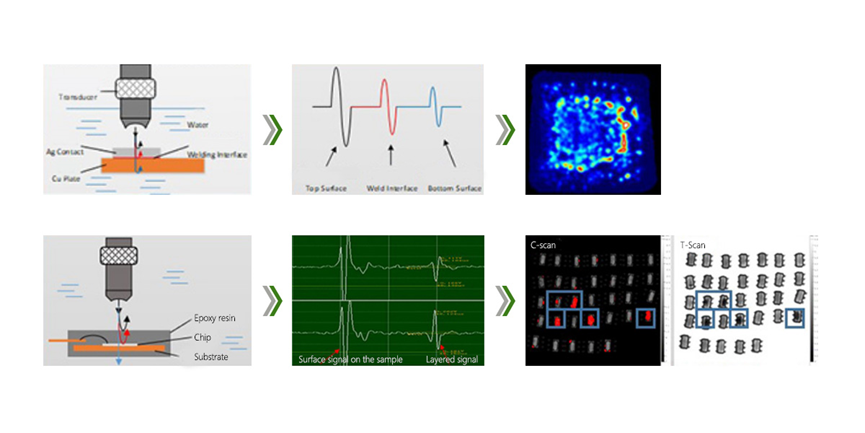

초음파 검사 원리

초음파 변환기는 쿠킹 매체(물)를 통해 DUT에 도달하는 초음파 펄스를 생성합니다.

음향 임피던스 차이로 인해 초음파는 서로 다른 재료의 경계에서 반사됩니다.

초음파 변환기는 반사된 에코를 수신하고 이를 전기 신호로 변환합니다.

컴퓨터는 전기 신호를 처리하여 파형이나 이미지를 표시합니다.

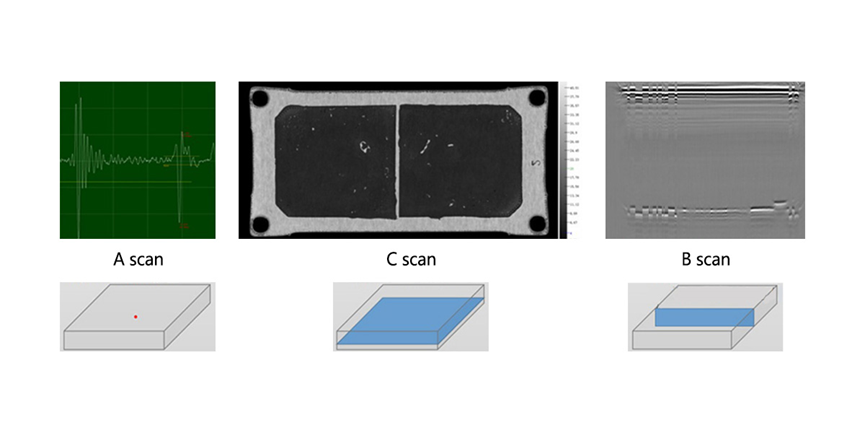

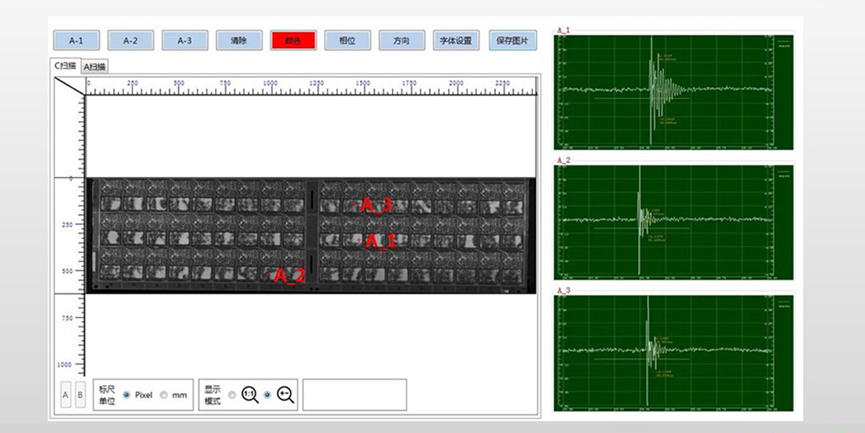

스캐닝 형식

A 스캔: 특정 지점의 파형;

가로축은 파형이 나타나는 시간을 나타냅니다;

수직 축은 파형 진폭을 나타냅니다.

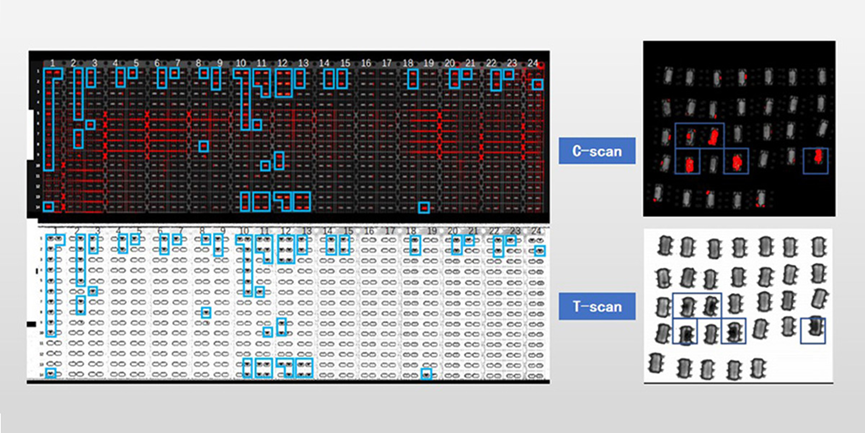

C 스캔: 횡단 단면 스캔;

수평 및 수직 축은 물리적 크기를 나타냅니다;

색상은 파형 진폭을 나타냅니다.

B 스캔: 종단 단면 스캔;

수평 축은 물리적 크기를 나타냅니다;

수직 축은 파형이 나타나는 시간을 나타냅니다;

색상은 파형의 진폭과 위상을 나타냅니다

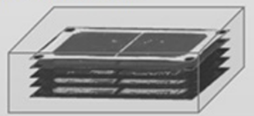

다층 스캐닝: 다층 C 스캐닝이 표본의 깊이 방향으로 수행됩니다.

전달 스캐닝: 수신기를 표본 하단에 추가하여 전달된 음파를 수집하여 이미지를 생성합니다.

검출의 장점과 제한 사항

장점:

1. 초음파 검출은 금속, 비금속 및 복합 재료를 포함한 다양한 재료에 적용 가능합니다;

2. 대부분의 재료를 관통할 수 있습니다;

3. 인터페이스 변화에 매우 민감합니다;

4. 인체와 환경에 해롭지 않습니다.

제한 사항:

1. 파형 선택이 비교적 복잡합니다;

2. 샘플의 형태가 검출 효과에 영향을 미칩니다;

3. 결함의 위치와 형태가 검출 결과에 일정한 영향을 미칩니다;

4. 샘플의 재질과 결정 크기가 검출에 큰 영향을 미칩니다.

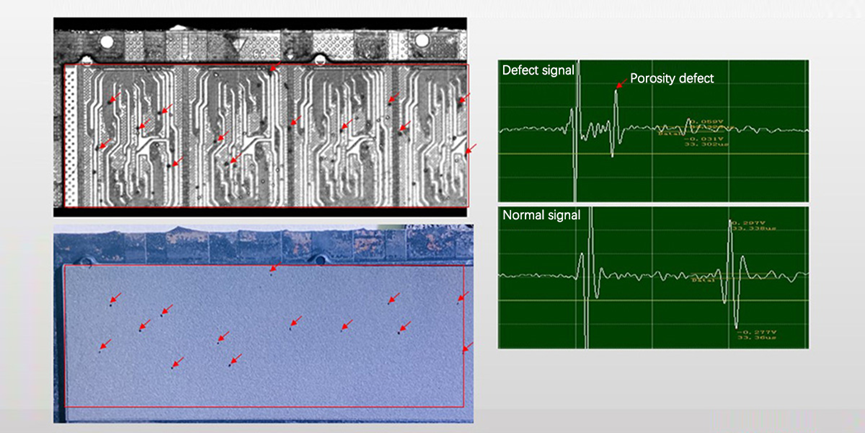

웨이퍼 로딩 과정 중 용접 품질 검사

웨이퍼 로딩 머신 가동 및 디버깅 과정에서 다양한 장비 파라미터와 상태의 이상을 직관적으로 발견하기 위한 모니터링입니다.

흡입 헤드의 높이 및 각도;

땜납의 산화 및 온도;

리드 프레임의 재질 및 칩 재질

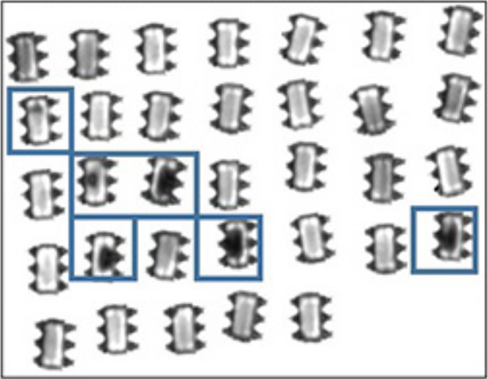

칩 적재 시 용접 품질 검사

칩 적재기 가동 및 디버깅 중 모니터링을 통해 다양한 장비 파라미터와 상태의 이상을 직관적으로 발견할 수 있습니다.

흡입 헤드의 높이 및 각도;

땜납의 산화 및 온도;

리드 프레임과 칩의 재질

칩 용접 과정에서 발생하는 공극은 장치 사용 중 열 방산이 불충분해져 수명과 신뢰성이 영향을 받을 수 있습니다. 초음파 검사 방법을 사용하면 용접 공극 결함을 빠르고 효과적으로 식별할 수 있습니다.

|

|

|

|

|

|

용접 공극 |

실리콘 웨이퍼의 왜곡 |

빵 조각 |

실리콘 웨이퍼의 균열 |

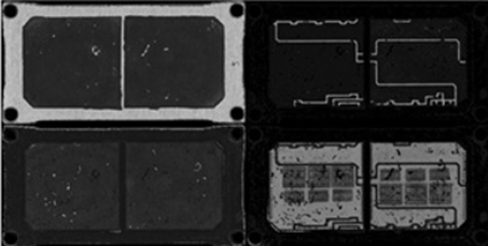

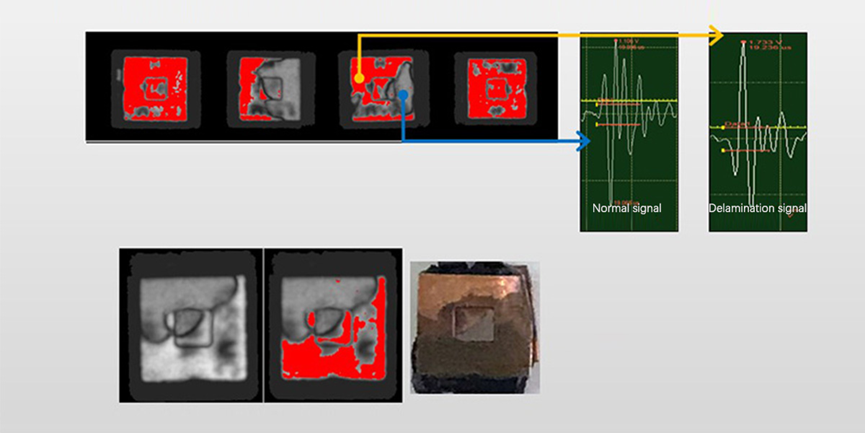

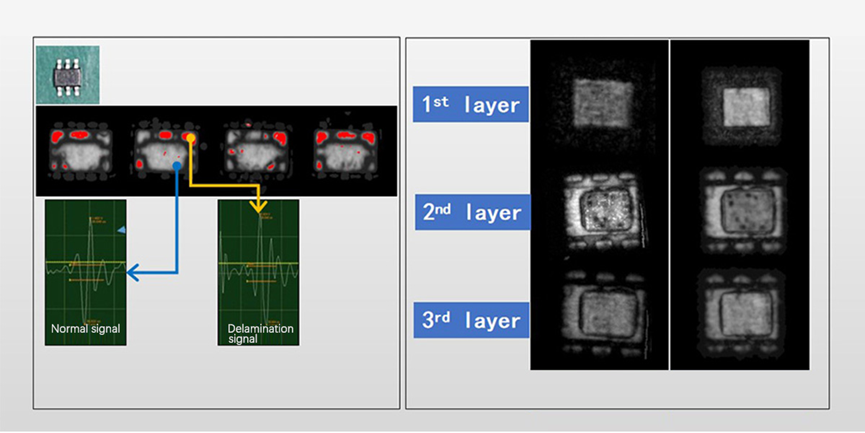

플라스틱 봉지 공정 후 패키지 박리 결함 탐지

수지 플라스틱과 금속 프레임 사이의 박리 결함을 정확히 식별하기 위한 초음파 스캐닝 위상 검출 모드

박리된 후 산화된 영역은 기본적으로 빨간 영역과 동일함

더 얇은 패키지의 보이드 검출 및 다층 검출

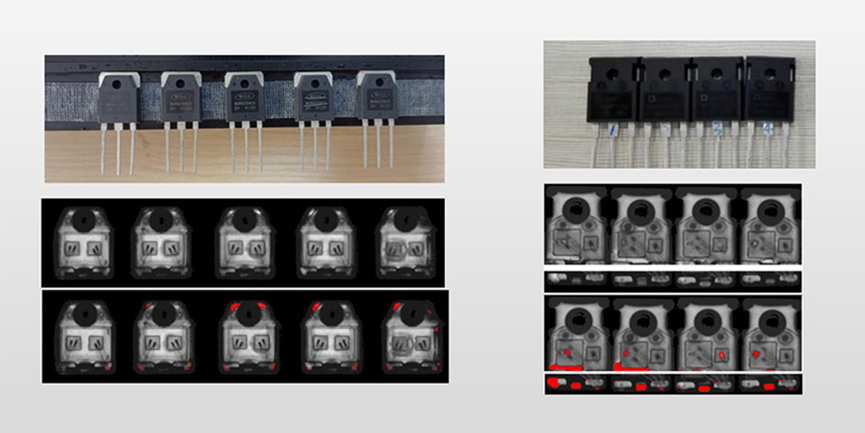

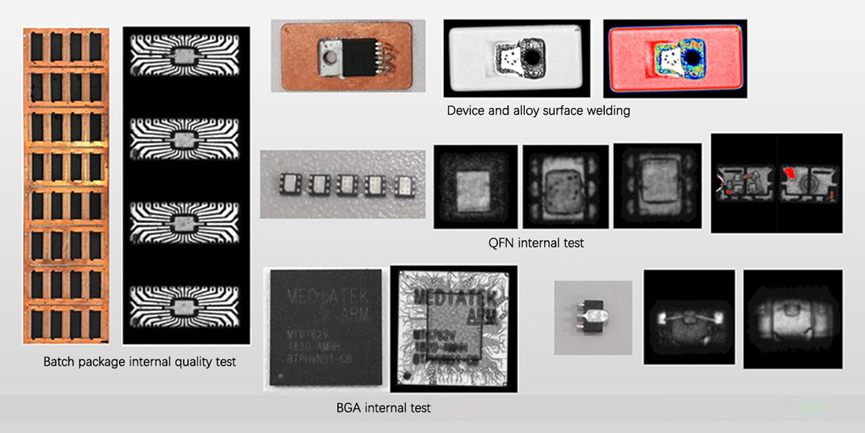

검출 사례 TO 시리즈

전체 보드 테스트

단일 칩 테스트

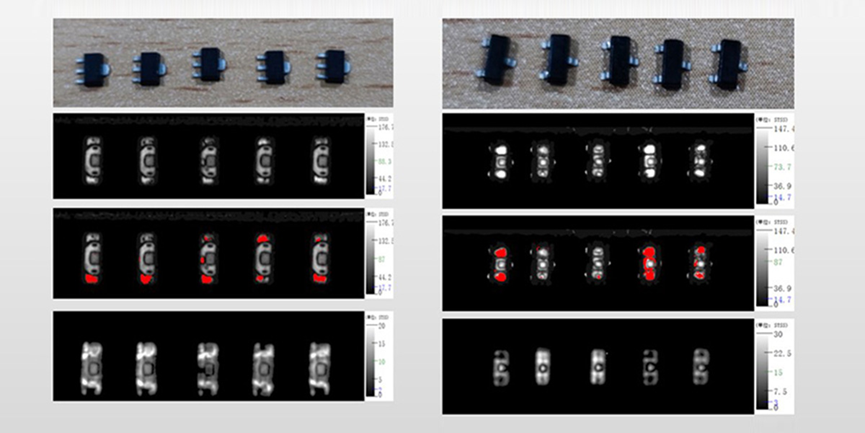

대표적인 응용 사례: 메모리 칩 패키지 구멍

대표적인 응용 사례: 메모리 칩 레이어 결함

기타 테스트 사례

Copyright © Guangzhou Minder-Hightech Co.,Ltd. All Rights Reserved