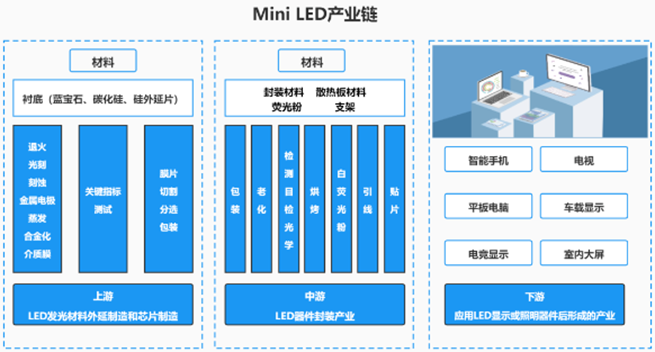

В цепочке светодиодной промышленности восходящим потоком является эпитаксиальное производство светодиодных люминесцентных материалов и производство чипов, средним — производство упаковки для светодиодных устройств, а нижним — отрасль, формирующаяся за счет применения светодиодных дисплеев или осветительных устройств.

Разработка технологий упаковки с низким термическим сопротивлением, отличными оптическими свойствами и высокой надежностью является необходимым путем для того, чтобы новые светодиоды стали практичными и вышли на рынок.

Упаковка является связующим звеном между промышленностью и рынком. Только при хорошей упаковке он может стать конечным продуктом и найти практическое применение.

Если в процессе упаковки Mini LED на чипе и подложке присутствуют загрязняющие частицы, оксиды и загрязнители из эпоксидной смолы, это напрямую повлияет на выход продукции Mini LED. Плазменная очистка перед нанесением клея, склеиванием свинца и отверждением упаковки в процессе упаковки может эффективно удалить эти загрязняющие вещества.

Принципы плазменной очистки

Химические или физические процессы используются для обработки поверхности объекта, обеспечивая удаление загрязняющих веществ на молекулярном уровне (обычно толщиной 3-30 нм), тем самым улучшая поверхностную активность объекта.

Загрязняющие вещества, подлежащие удалению, могут включать органические вещества, эпоксидную смолу, фоторезист, оксиды, микрочастицы загрязняющих веществ и т. д.

В зависимости от различных загрязняющих веществ следует применять разные процессы очистки. В зависимости от выбранного технологического газа плазменную очистку можно разделить на:

Химическая очистка: Плазменная очистка, также известная как PE, при которой поверхностные реакции в основном представляют собой химические реакции.

Физическая очистка: плазменная очистка, также известная как коррозия распылением (SPE), при которой поверхностные реакции в основном представляют собой физические реакции.

Физическая и химическая очистка. В поверхностных реакциях важную роль играют как физические, так и химические реакции.

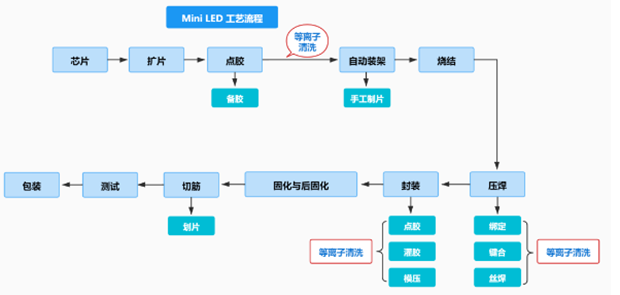

Технологический процесс упаковки мини-светодиодов

Применение плазменной очистки в процессе упаковки мини-светодиодов

В процессе упаковки Mini LED различные процессы очистки позволяют достичь идеальных результатов в отношении различных загрязняющих веществ и в зависимости от материалов подложки и чипов. Однако использование неправильной схемы технологического газа может привести к плохим результатам очистки и даже к бракованию продукта.

Например, если серебряная стружка обрабатывается с использованием кислородно-плазменной технологии, она может окислиться, почернеть или даже пойти на слом. Обычно твердые загрязняющие вещества и оксиды очищаются плазмой с использованием смеси водорода и аргона. Чипы из позолоченного материала могут использовать кислородную плазму для удаления органических веществ, тогда как чипы из серебряного материала не могут.

Выбор подходящего процесса плазменной очистки упаковки Mini LED можно условно разделить на следующие три аспекта:

|

Разработка |

Текущая ситуация |

После плазменной очистки |

|

Перед нанесением серебряного клея |

Загрязнения на подложке могут привести к тому, что серебряный клей примет сферическую форму, что не способствует прилипанию стружки и может легко привести к повреждению во время прокалывания стружки. |

Гидрофильность платы значительно улучшается, что способствует адсорбции серебряного клея и склеиванию стружки. В то же время это позволяет значительно сэкономить на использовании серебряного клея и снизить затраты. |

|

Склеивание проводов |

После того, как чип наклеен на плату, он подвергается высокотемпературному отверждению, а на подложке остаются загрязняющие вещества, такие как оксиды, которые приводят к нестабильной пайке между чипом и подложкой. |

Улучшите прочность соединения и прочность на растяжение свинцового провода, тем самым увеличивая предел текучести, |

|

Перед упаковкой и отверждением |

В процессе заливки эпоксидного клея в светодиоды загрязняющие вещества могут привести к образованию пузырьков, что приводит к снижению качества продукции и снижению срока службы. |

Коллоидная связь более надежна, эффективно снижает образование пузырьков, а также значительно улучшает рассеивание тепла и скорость излучения света. |

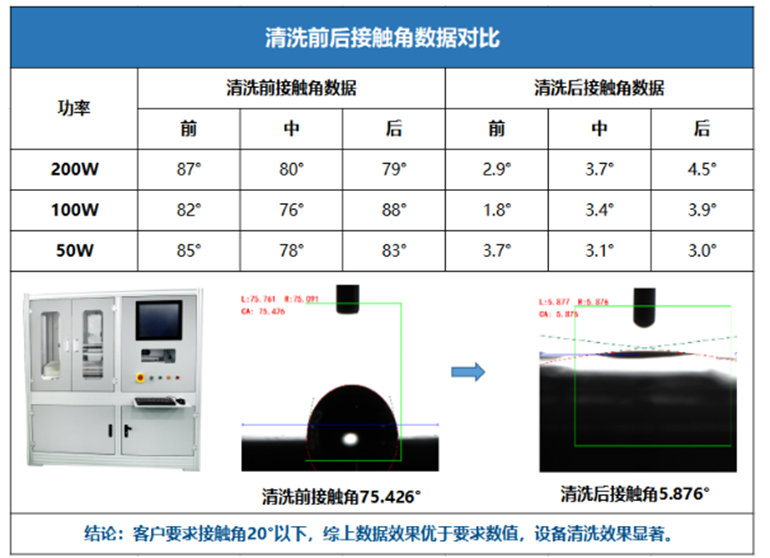

Сравнивая данные угла смачивания до и после плазменной очистки, можно увидеть, что активация поверхности материала, удаление оксидов и загрязняющих микрочастиц может быть непосредственно продемонстрирована прочностью на разрыв и смачиваемостью соединительных проводов на поверхности материала.

Машина для плазменной очистки

Выбор плазменной очистки в технологии упаковки зависит от требований последующих процессов к поверхности материала, характеристик поверхности материала, химического состава и свойств загрязняющих веществ. Машины плазменной очистки могут повысить адгезию, смачиваемость и надежность образцов, а в разных процессах будут использоваться разные газы.

Индивидуальное решение для удаления вакуумного светодиодного фоторезиста

|

Газ |

Процесс обработки поверхности |

Процесс подачи заявки |

|

аргон |

Удаление поверхностных загрязнений |

Предварительная активация покрытия, приклеивание выводов, приклеивание медных выводных рамок, FBGA |

|

кислород |

Удаление поверхностных органических веществ |

умереть прикрепить |

|

Гидрирование |

Удаление поверхностных оксидов |

Выводное соединение, медная выводная рамка, FBGA |

|

Тетрафторид углерода |

Травление поверхности |

Удаление фоторезиста CSP |

Авторские права © Guangzhou Minder-Hightech Co.,Ltd. Все права защищены.