Навіщо знімати фоторезист?

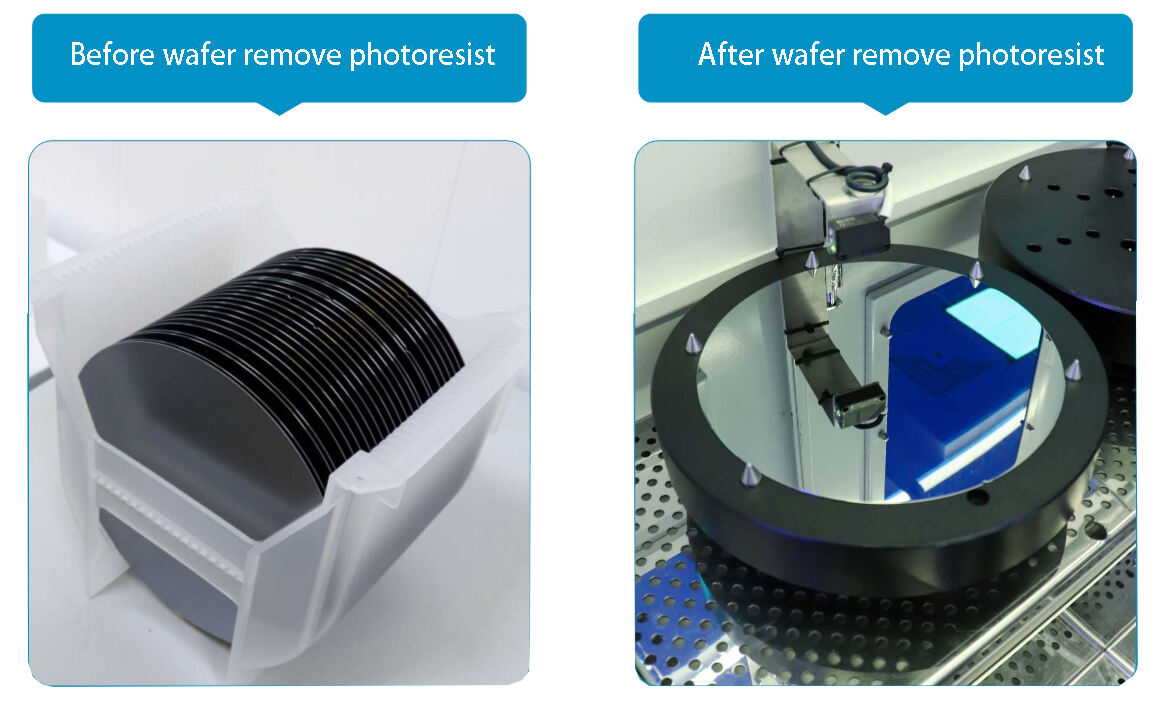

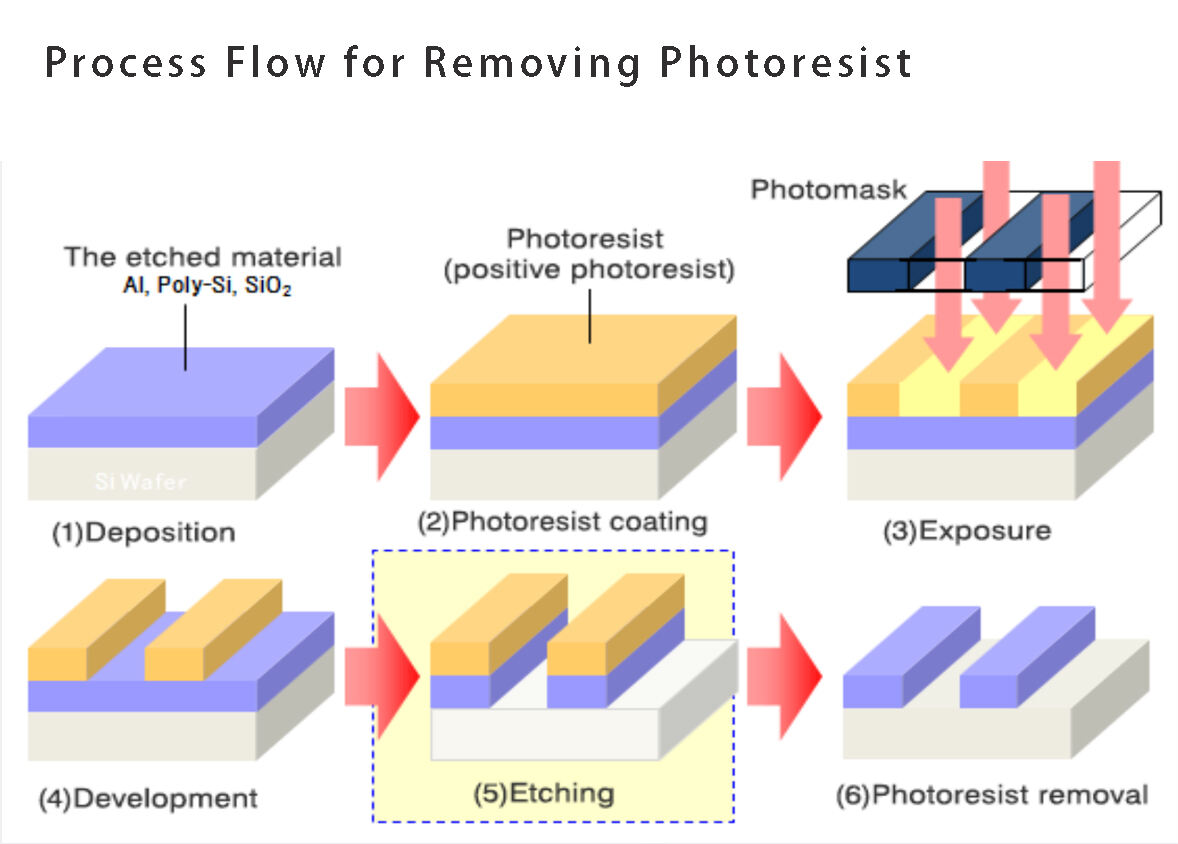

У сучасних процесах виробництва напівпровідників велика кількість фоторезисту використовується для перенесення графіки друкованої плати через чутливість і проявлення маски та фоторезисту до фоторезисту пластини, утворюючи специфічну графіку фоторезисту на поверхні пластини. Потім під захистом фоторезиста виконується травлення малюнка або іонна імплантація на нижню плівку або підкладку пластини, а вихідний фоторезист повністю видаляється.

Дегумування є завершальним етапом фотолітографії. Після завершення графічних процесів, таких як травлення/іонна імплантація, фоторезист, що залишився на поверхні пластини, виконує функції передачі візерунка та захисного шару та повністю видаляється в процесі роз’єднання.

Видалення фоторезисту є дуже важливим кроком у процесі мікрофабрикації. Від того, чи буде фоторезист повністю видалений і чи він не пошкодить зразок, це безпосередньо вплине на ефективність подальших процесів виробництва мікросхем інтегральної схеми.

Які процеси видалення напівпровідникового фоторезиста?

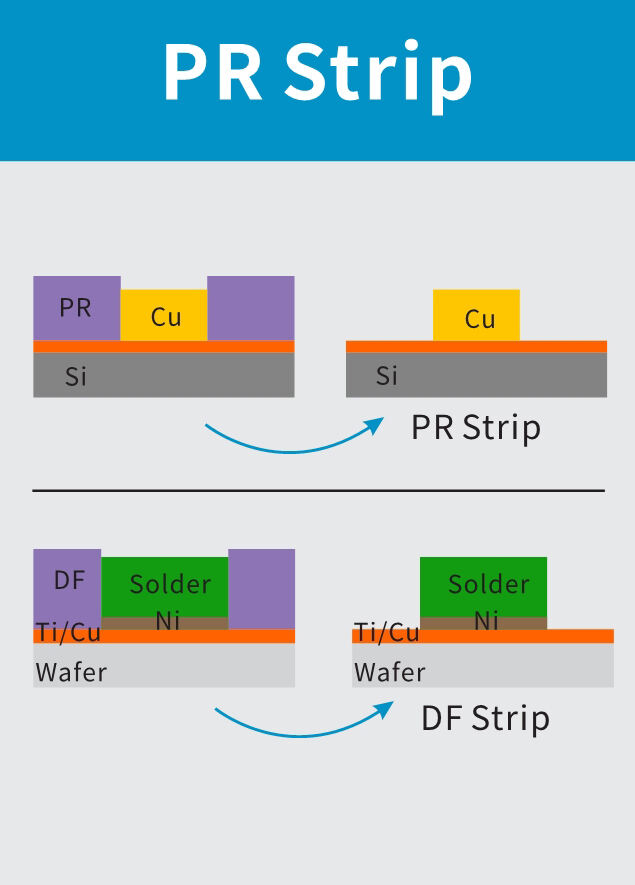

Процес видалення напівпровідникового фоторезисту зазвичай поділяється на два типи: вологе видалення фоторезисту та сухе видалення фоторезисту. Вологе дегумування можна розділити на дві категорії на основі різниці в середовищі дегумування: дегумування окисленням і дегумування розчинником.

Порівняння різних методів видалення клею:

|

Метод дегумування |

Окисне дегумування |

Сухе розклеювання |

Сольвентне дегумування |

|

Основні принципи |

Сильні окисні властивості H ₂ SO ₄/H ₂ O ₂ окислюють основні компоненти C і H у фоторезисті до C0 ₂/H ₂ 0 ₂, таким чином досягаючи мети роз'єднання |

Плазмова іонізація 0 ₂ утворює вільний 0, який має сильну активність і поєднується з С у фоторезисті, утворюючи C0 ₂. C0 екстрагується вакуумною системою |

Спеціальні розчинники набухають і розкладають полімери, розчиняють їх у розчиннику та досягають мети дегумування |

|

Основні області застосування |

Швидкопсувний метал, тому не підходить для дегумування в AI/Cu та інших процесах |

Підходить для переважної більшості процесів роз’єднання |

Підходить для процесу роз'єднання після обробки металу |

|

Основні переваги |

Процес відносно простий |

Повністю видалити фоторезист, швидка швидкість |

Процес відносно простий |

|

Основні недоліки |

Неповне видалення фоторезисту, невідповідний процес і низька швидкість роз’єднання |

Легко забруднитися залишками реакції |

Неповне видалення фоторезисту, невідповідний процес і низька швидкість роз’єднання |

Як видно з наведеного вище малюнка, сухе роз’єднання підходить для більшості процесів роз’єднання з ретельним і швидким роз’єднанням, що робить його найкращим методом серед існуючих процесів роз’єднання. Технологія мікрохвильового ПЛАЗМУ також є різновидом сухого роз’єднання.

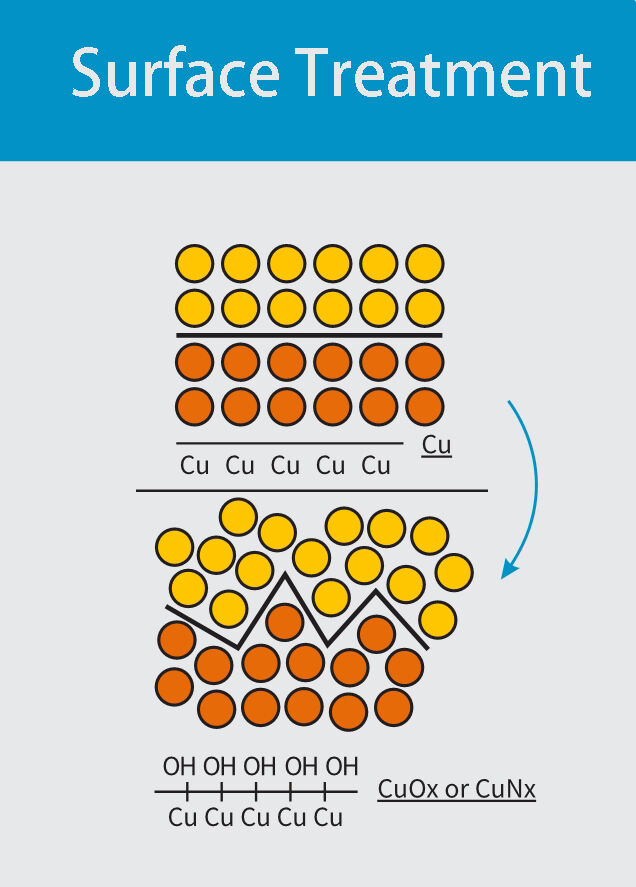

Машина для роз’єднання мікрохвильової ПЛАЗМИ від Minder-Hightech оснащена першою вітчизняною технологією генератора для роз’єднання мікрохвильових напівпровідників, оснащеною рамою, що обертається з магнітною рідиною, що робить вихід мікрохвильової плазми більш ефективним і рівномірним. Він не тільки має хороший ефект роз’єднання, але також може досягати неруйнівних кремнієвих пластин та інших металевих пристроїв. А також забезпечити технологію подвійного джерела живлення «мікрохвильова піч+Bias RF», щоб задовольнити різні потреби клієнтів.

Авторське право © Guangzhou Minder-Hightech Co., Ltd. Всі права захищені