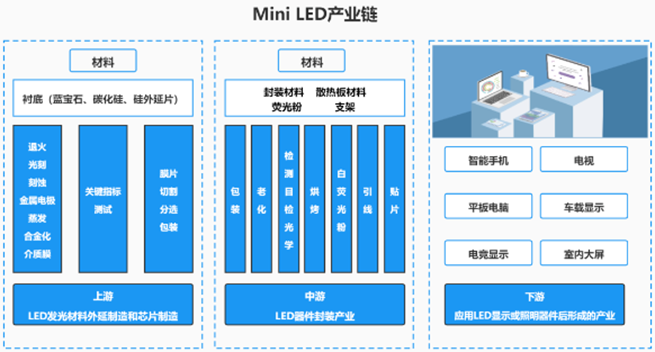

У ланцюжку світлодіодної індустрії першим є епітаксійне виробництво світлодіодних люмінесцентних матеріалів і виробництво чіпів, середнім потоком є індустрія упаковки світлодіодних пристроїв, а нижнім потоком є галузь, сформована застосуванням світлодіодних дисплеїв або освітлювальних пристроїв.

Розробка технологій упаковки з низьким термічним опором, чудовими оптичними властивостями та високою надійністю є необхідним шляхом для того, щоб нові світлодіоди стали практичними та вийшли на ринок.

Упаковка є сполучною ланкою між промисловістю та ринком. Лише добре упакований він може стати кінцевим продуктом і застосовуватися на практиці.

У процесі пакування міні-світлодіодів, якщо на чіпі та підкладці є забруднюючі частинки, оксиди та забруднювачі епоксидної смоли, це безпосередньо вплине на продуктивність міні-світлодіодних виробів. Плазмове очищення перед нанесенням клею, склеювання свинцем і затвердіння упаковки під час процесу пакування можуть ефективно видалити ці забруднювачі.

Принципи плазмового очищення

Хімічні або фізичні процеси використовуються для обробки поверхні об’єкта, досягаючи видалення забруднюючих речовин на молекулярному рівні (зазвичай із товщиною 3–30 нм), таким чином покращуючи поверхневу активність об’єкта.

Забруднювачі, які потрібно видалити, можуть включати органічні речовини, епоксидну смолу, фоторезист, оксиди, забруднюючі мікрочастинки тощо.

Відповідно до різних забруднюючих речовин слід застосовувати різні процеси очищення. Залежно від обраного технологічного газу плазмову очистку можна розділити на:

Хімічне очищення: плазмове очищення, також відоме як PE, де поверхневі реакції є переважно хімічними.

Фізичне очищення: плазмове очищення, також відоме як розпилювальна корозія (SPE), де поверхневі реакції є переважно фізичними.

Фізичне та хімічне очищення: як фізичні, так і хімічні реакції відіграють важливу роль у поверхневих реакціях.

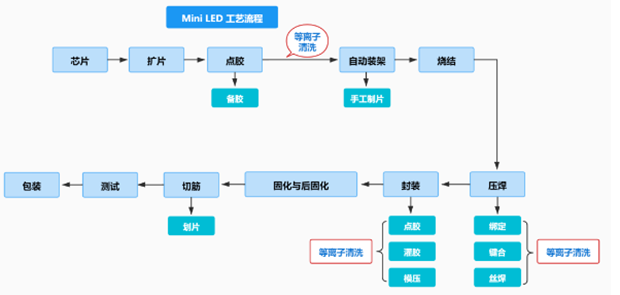

Потік процесу пакування міні-світлодіодів

Застосування плазмового очищення в процесі пакування міні-світлодіодів

У процесі пакування міні-світлодіодів різні процеси очищення можуть досягти ідеальних результатів для різних забруднюючих речовин і на основі матеріалів підкладки та мікросхем. Однак використання неправильної схеми технологічного газу може призвести до поганих результатів очищення та навіть браку продукції.

Наприклад, якщо срібну крихту обробляти за допомогою технології кисневої плазми, вона може бути окислена, почорніла або навіть здана на металобрухт. Загалом тверді забруднювачі та оксиди очищаються плазмою за допомогою суміші водню та аргону. Чіпи з позолоченого матеріалу можуть використовувати кисневу плазму для видалення органічних речовин, тоді як мікросхеми зі срібного матеріалу не можуть.

Вибір відповідного процесу плазмового очищення в упаковці Mini LED можна приблизно розділити на такі три аспекти:

|

Процес |

Нинішня ситуація |

Після плазмового очищення |

|

Перед нанесенням срібного клею |

Забруднювачі на підкладці можуть спричинити утворення сферичної форми срібного клею, що не сприяє прилипанню стружки та може легко спричинити пошкодження під час проколювання стружки. |

Гідрофільність плити значно покращена, що сприяє адсорбції срібного клею та склеюванню стружки. У той же час це може значно заощадити використання срібного клею та зменшити витрати. |

|

Скріплення проводів |

Після того, як чіп наклеєно на плату, він проходить високотемпературне затвердіння, і на підкладці є забруднюючі речовини, такі як оксиди, які призводять до нестабільного паяння між чіпом і підкладкою. |

Поліпшити міцність з’єднання та міцність на розрив свинцевого дроту, тим самим збільшуючи коефіцієнт плинності, |

|

Перед пакуванням і затвердінням |

Під час процесу введення епоксидного клею в світлодіод забруднювачі можуть призвести до високої швидкості бульбашок, що призведе до низької якості продукту та терміну служби. |

Колоїдне з’єднання є більш надійним, ефективно зменшує утворення бульбашок, а також значно покращує розсіювання тепла та швидкість випромінювання світла. |

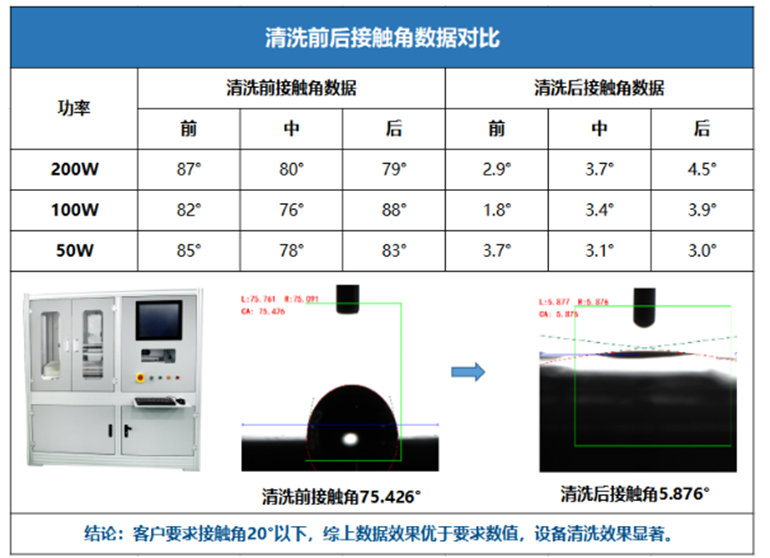

Порівнюючи дані кута контакту до та після плазмового очищення, можна побачити, що активація поверхні матеріалу, видалення оксидів і забруднювачів мікрочастинок можна безпосередньо продемонструвати за допомогою міцності на розтягування та змочуваності з’єднувальних проводів на поверхні матеріалу.

Машина для плазмового очищення

Вибір плазмового очищення в технології пакування залежить від вимог подальших процесів до поверхні матеріалу, характеристик поверхні матеріалу, хімічного складу і властивостей забруднюючих речовин. Машини для плазмового очищення можуть підвищити адгезію, змочуваність і надійність зразків, а в різних процесах будуть використовуватися різні гази.

Настроюване вакуумне рішення для видалення світлодіодного фоторезисту

|

Газ |

Процес обробки поверхні |

додаток |

|

аргон |

Видалення поверхневих забруднень |

Попередня активація покриття, склеювання свинцю, склеювання мікросхем мідних свинцевих каркасів, FBGA |

|

кисень |

Видалення поверхневих органічних речовин |

вмерти прикріпити |

|

Гідрування |

Видалення поверхневих оксидів |

З’єднання проводів, мідна вивідна рамка для з’єднання мікросхем, FBGA |

|

Тетрафторид вуглецю |

Травлення поверхні |

Видалення фоторезисту CSP |

Авторське право © Guangzhou Minder-Hightech Co., Ltd. Всі права захищені