RTP-Ausrüstung für Verbundhalbleiter 、SlC、LED und MEMS

Industrielle Anwendungen

Oxid- und Nitridwachstum

Ohmischer Kontakt, schnelle Legierung

Schichtlegierung von Siliciden

Oxidationsrückfluss

Galliumarsenid-Prozess

Andere schnelle Wärmebehandlungsprozesse

Funktion:

Infrarot-Halogenlampenröhrenheizung, Kühlung mit Luftkühlung;

PID-Temperaturregler für die Lampenleistung, welcher eine genaue Temperatursteuerung sicherstellt und so eine gute Reproduzierbarkeit und Temperaturgleichmäßigkeit gewährleistet;

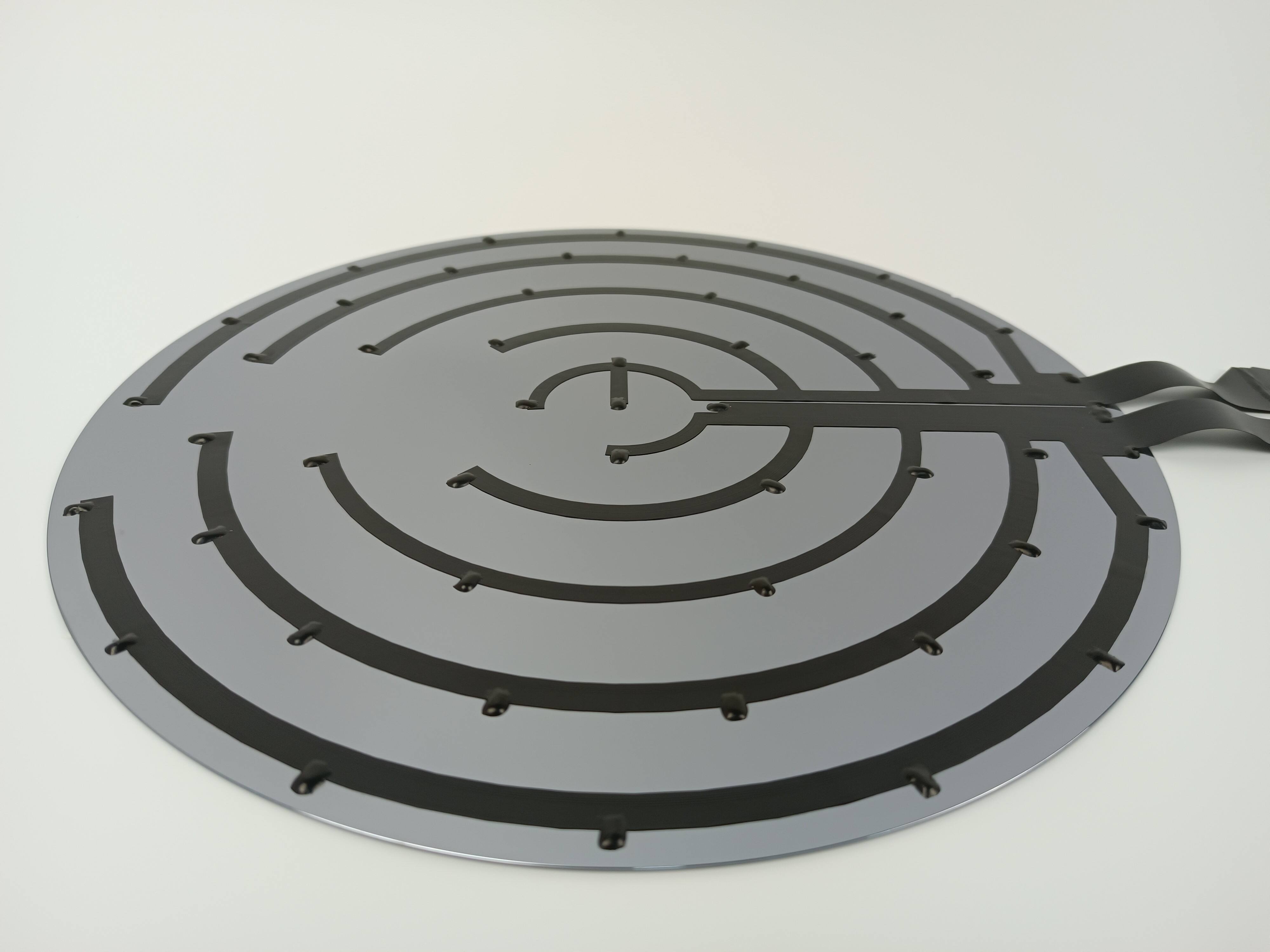

Der Materialzugang ist auf der WAFTER-Oberfläche positioniert, um während des Annealing-Prozesses kalte Punkte zu vermeiden und eine gute Temperaturgleichmäßigkeit des Produkts sicherzustellen;

Sowohl atmosphärische als auch Vakuumbehandlungsverfahren können ausgewählt werden, wobei eine Vorbehandlung und Reinigung des Körpers erfolgt;

Zwei Prozessgasgruppen sind standardmäßig vorhanden und können auf bis zu 6 Prozessgasgruppen erweitert werden;

Die maximale Größe eines messbaren Einkristallsilizium-Stichprobenmaterials beträgt 12 Zoll (300x300 MM);

Die drei Sicherheitsmaßnahmen - sichere Temperaturöffnungsschutz, Temperaturregler-Öffnungsberechtigungsschutz und Notaus-Sicherheitsschutz des Geräts - werden vollständig implementiert, um die Sicherheit des Instruments zu gewährleisten;

Testbericht:

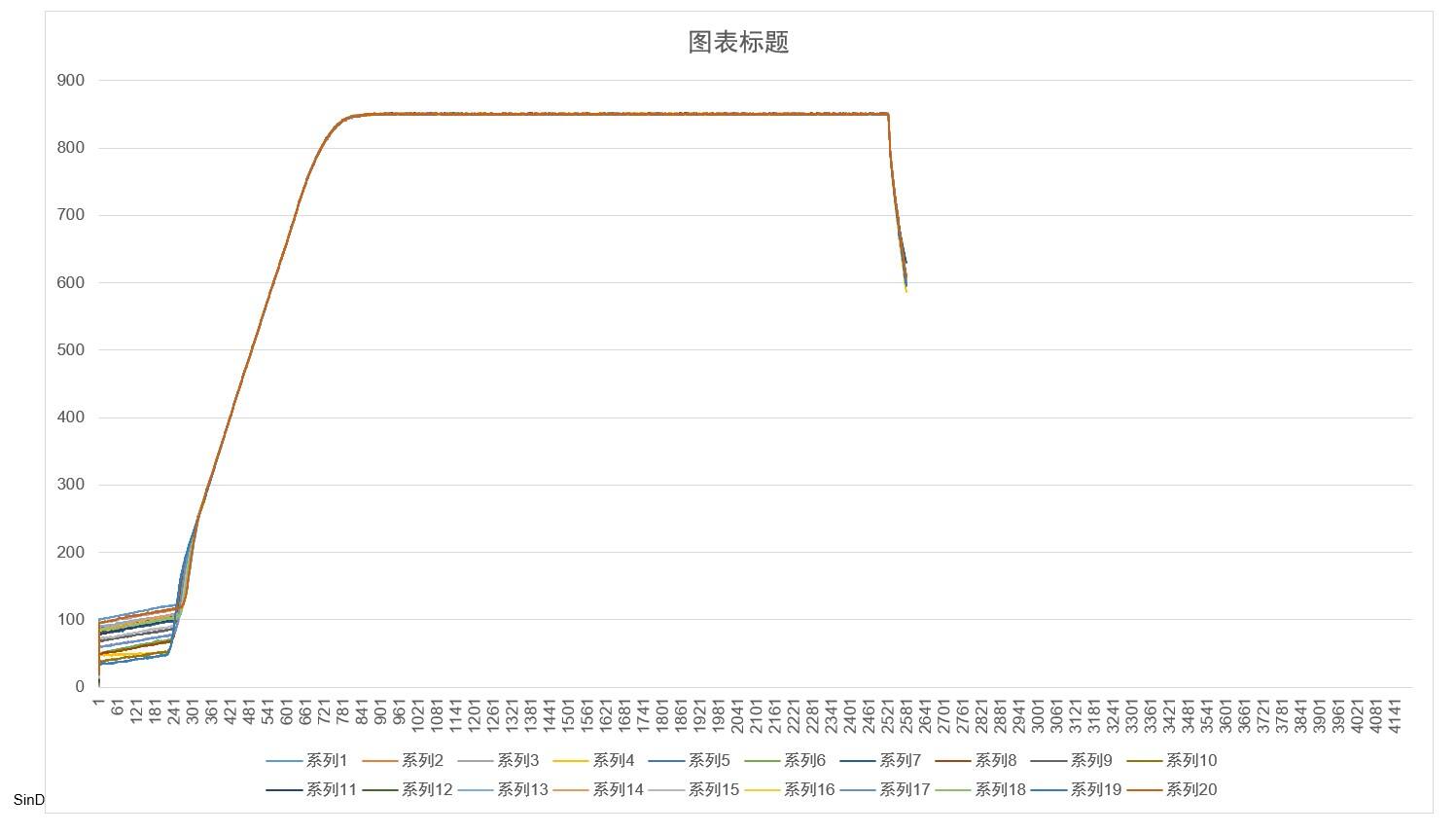

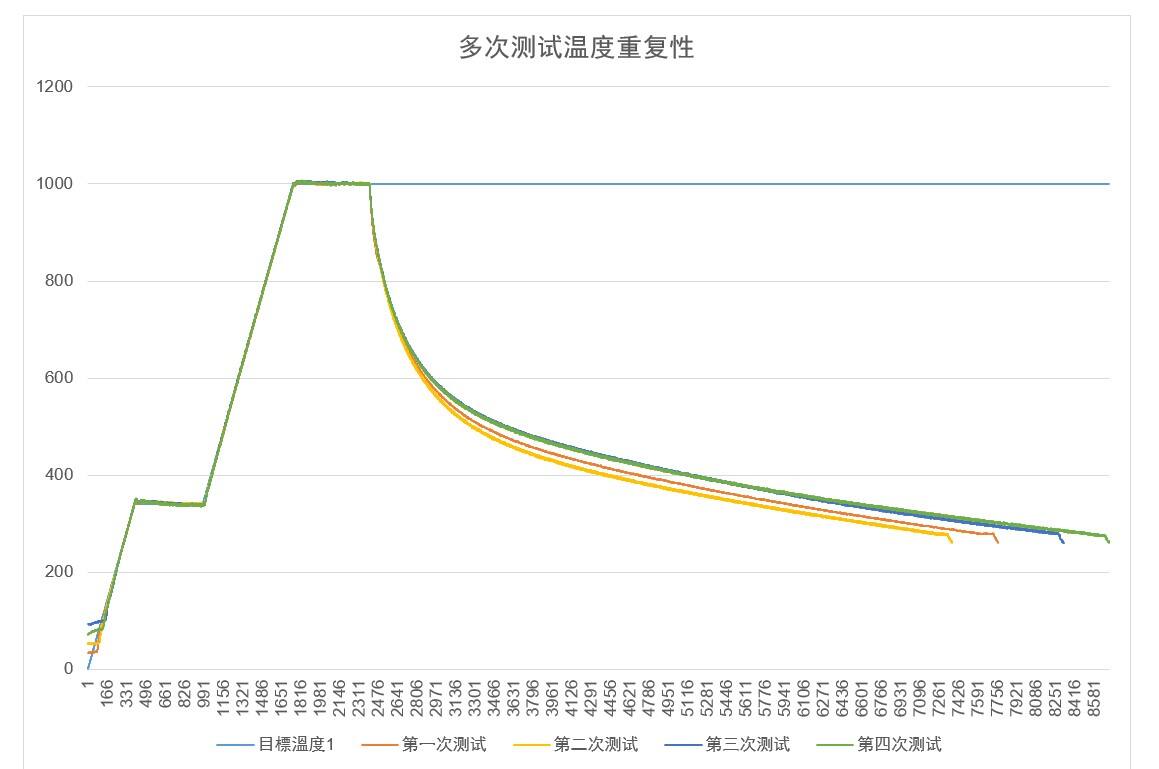

Übereinstimmung von 20. Grades Kurven:

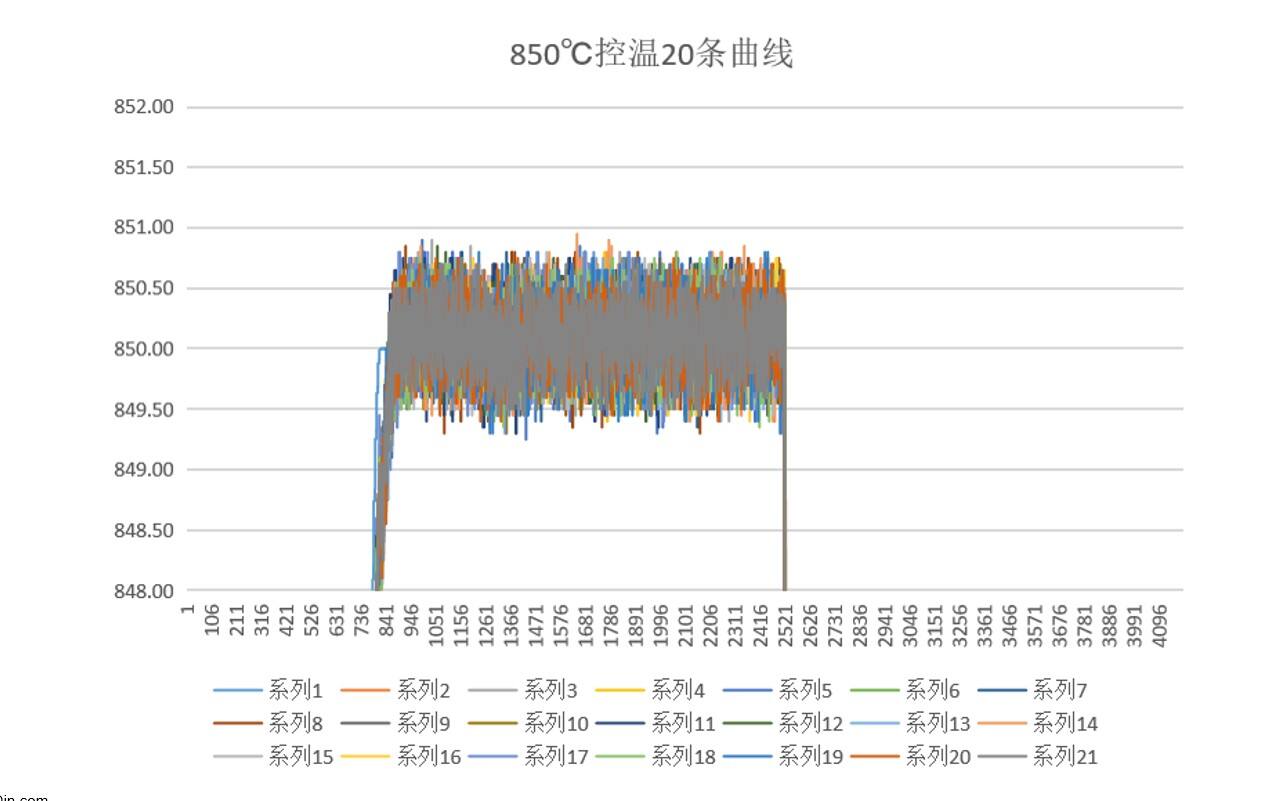

20 Temperaturenkurven bei 850 ℃ Regelung

Übereinstimmung der 20 Durchschnittstemperaturkurven

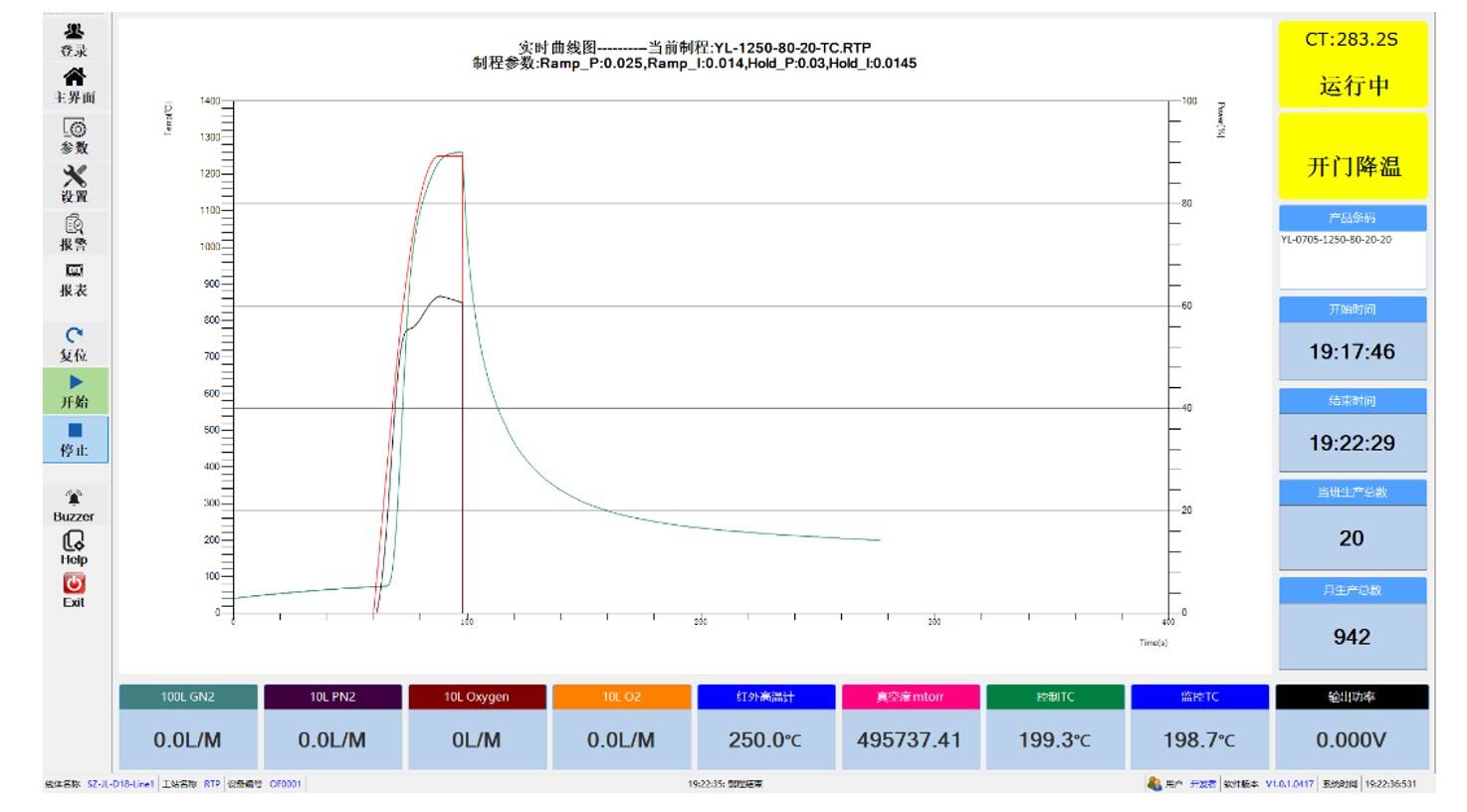

Temperaturregelung bei 1250 ℃

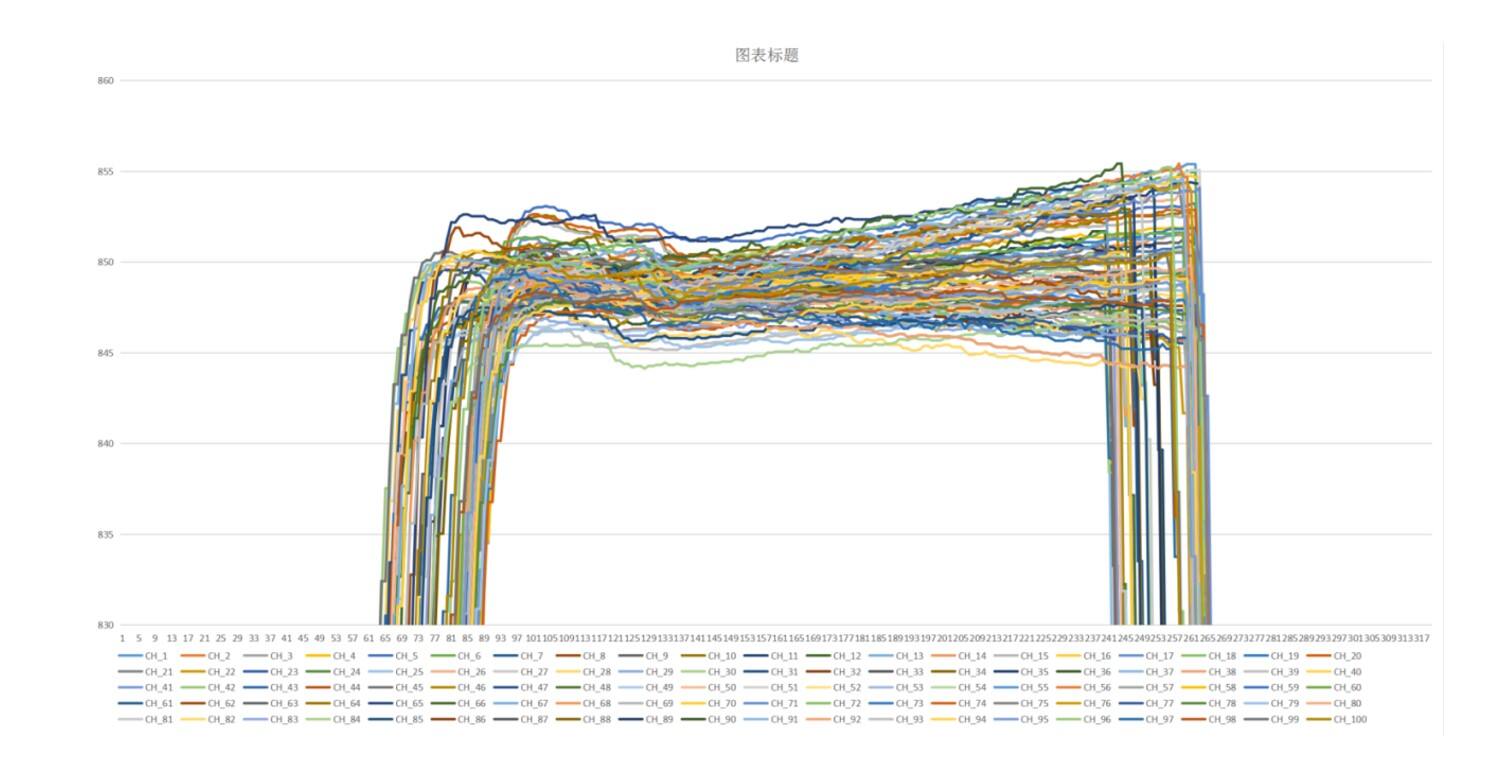

RTP-Temperaturregelung für den 1000 ℃ Prozess

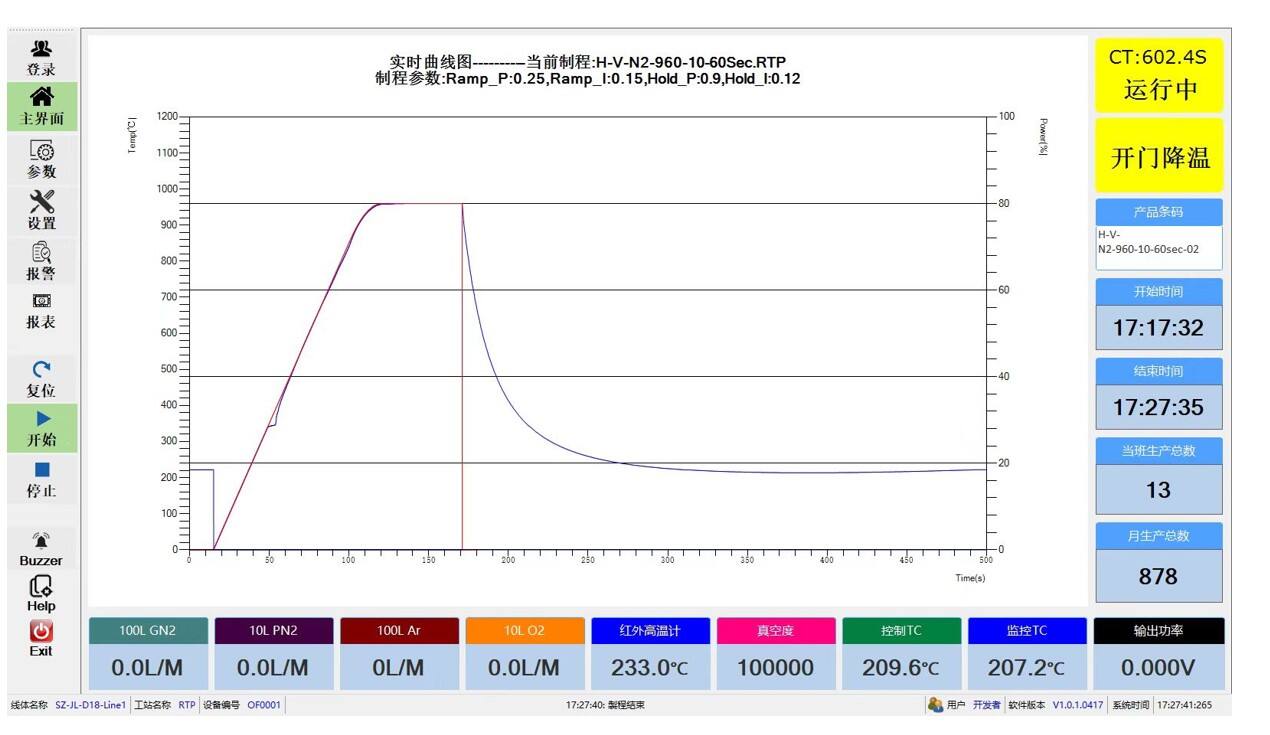

Prozess bei 960 ℃, gesteuert durch einen Infrarot-Pyrometer

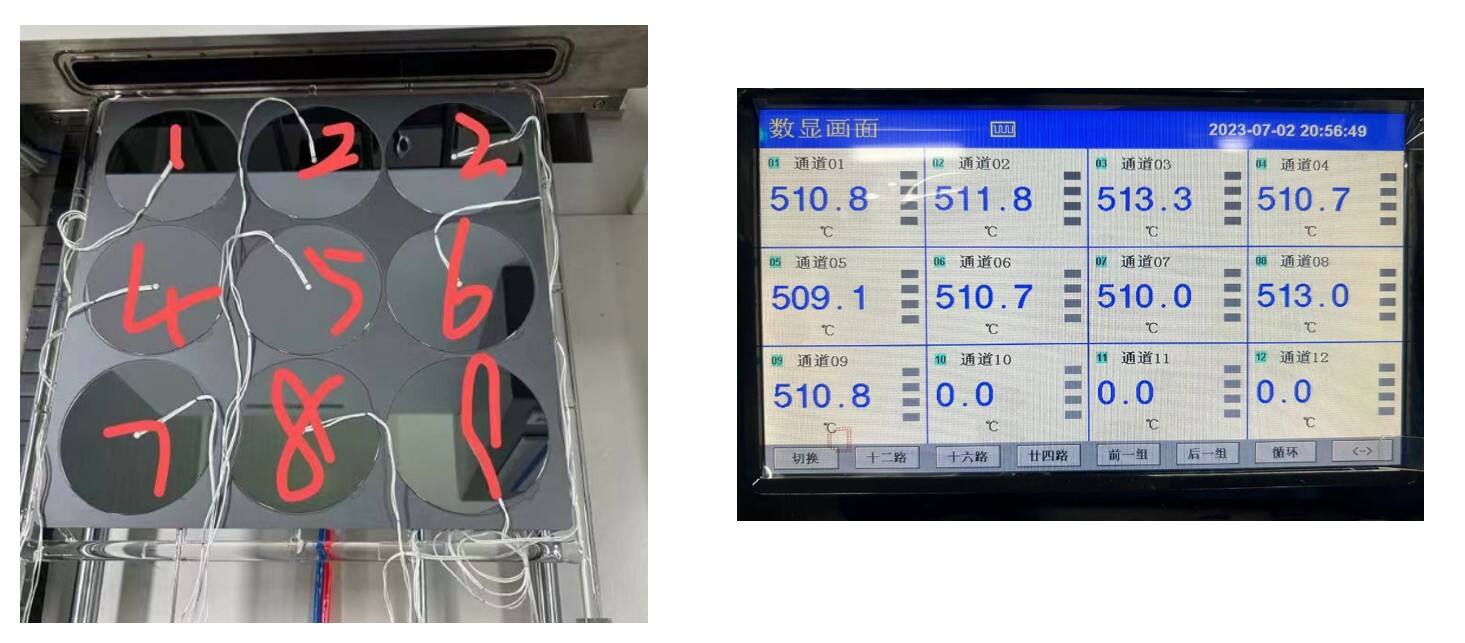

LED-Prozessdaten

RTD Wafer ist ein Temperatursensor, der spezielle Verfahrenstechniken verwendet, um Temperatursensoren (RTDs) an bestimmten Stellen auf der Oberfläche eines Wafers einzubetten und ermöglicht die Echtzeitmessung der Oberflächentemperatur des Wafers.

Echte Temperaturmessungen an spezifischen Stellen auf dem Wafer sowie die gesamte Temperaturverteilung des Wafers können durch RTD Wafer erhalten werden; Es kann auch zur kontinuierlichen Überwachung transienter Temperaturänderungen auf Wafers während des Wärmebehandlungsprozesses verwendet werden.

Copyright © Guangzhou Minder-Hightech Co.,Ltd. All Rights Reserved