|

projekt

|

TECHNISCHE DATEN

|

anmerkungen

|

||

|

1 |

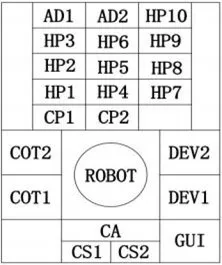

Geräteübersicht |

Ausrüstungsname: Vollautomatische gleichmäßige Kleber-Entwicklungsanlage

|

||

|

Ausrüstungsmodell: MD-2C2D6

|

||||

|

Verarbeitungsspezifikationen für Wafer: kompatibel mit 4/6-Zoll-Standardwafern

|

||||

|

Prozessablauf für gleichmäßiges Kleben: Blumenkorb-Schneiden → Zentrieren → gleichmäßiges Kleben (Tropfen → gleichmäßiges Kleben → Kantenernte, Rückseite

waschen) → Heißplatte → Kaltplatte → Korbplatzieren Entwicklungprozessablauf: Blumenkorb-Schneiden → Zentrieren → Entwicklung (Entwicklungslösung → destilliertes Wasser, Rückwaschen → stickstofftrocknung) → Heißplatte → Kaltplatte → Korbplatzieren |

||||

|

Gesamtgröße (ungefähr): 2100mm (B) * 1800mm (T) * 2100mm (H)

|

||||

|

Chemiekabinengröße (ungefähr): 1700(B) * 800(T) * 1600mm (H)

|

||||

|

Gesamtgewicht (ca.): 1000kg

|

||||

|

Arbeitsflächenhöhe: 1020 ± 50mm

|

||||

|

2 |

Kassetteneinheit

|

Menge: 2

|

||

|

Kompatibler Größe: 4/6 Zoll

|

||||

|

Kassettenerkennung: Mikroschaltererkennung

|

||||

|

Ausholserkennung: Ja, reflektiver Sensor

|

||||

|

3 |

roboter |

Menge: 1

|

||

|

Typ: Doppelarm-Vakuumanhaftungsroboter

|

||||

|

Freiheitsgrade: 4-Achsen (R1, R2, Z, T)

|

||||

|

Fingermaterial: Keramik

|

||||

|

Substratfixierungsverfahren: Vakuumanhaftungsmethode

|

||||

|

Mapping-Funktion: Ja

|

||||

|

Positionsgenauigkeit: ± 0,1mm

|

||||

|

4 |

Zentrierungseinheit

|

Menge: 1 Set

|

Optionale optische Ausrichtung

|

|

|

Ausrichtungsverfahren: mechanische Ausrichtung

|

||||

|

Zentriergenauigkeit: ± 0,2mm

|

||||

|

5 |

Gleiche Klebeeinheit |

Menge: 2 Sets (die folgenden sind Konfigurationen für jede Einheit)

|

||

|

Spindel-Drehzahl: -5000rpm~5000rpm

|

tragender Nutenrolle

|

|||

|

Drehgenauigkeit der Spindel: ± 1rpm (50rpm~5000rpm)

|

||||

|

Minimale Einstellung der Drehgeschwindigkeit der Spindel: 1rpm

|

||||

|

Maximale Beschleunigung der Spindeldrehung: 20000rpm/s

|

tragender Nutenrolle

|

|||

|

Tropfarm: 1 Satz

|

||||

|

Photoresist-Röhrenroute: 2 Routen

|

||||

|

Photoresist-Düsendurchmesser: 2,5mm

|

||||

|

Photoresist-Isolation: 23 ± 0,5 ℃

|

optional

|

|||

|

Befeuchtungsdüse: Ja

|

||||

|

RRC: Ja

|

||||

|

Puffer: Ja, 200ml

|

||||

|

Klebstoff-Auftragsmethode: Zentrales Auftragen und Scannen sind optional

|

||||

|

Kanten-Entfernungsmannschaft: 1 Satz

|

||||

|

Durchmesser der Kanten-Entfernungsdüse: 0,2mm

|

||||

|

Flussüberwachung für Kanten-Entfernung: Schwimmdurchflussmessgerät

|

||||

|

Flussbereich für Kanten-Entfernung: 5-50ml/min

|

||||

|

Rückspülleitung: 2 Wege (je 1 Kanal, 4/6 Zoll)

|

||||

|

Rückspül-Flussüberwachung: Schwimmdurchflussmessgerät

|

||||

|

Flussbereich für Rückspülmedium: 20-200ml/min

|

||||

|

Haltemethode für Chips: Kleine Flächen-Vakuumanzeige Chuck

|

||||

|

Vakuumpressuralarm: digitaler Vakuumpressursensor

|

||||

|

Spannvorrichtungsmaterial: PPS

|

||||

|

Cup-Material: PP

|

||||

|

Cup-Abluftüberwachung: digitaler Drucksensor

|

||||

|

6 |

Entwicklereinheit |

Lamelle: ja

|

||

|

Menge: 2 Sets (die folgenden sind Konfigurationen für jede Einheit)

|

||||

|

Spindel-Drehzahl: -5000rpm~5000rpm

|

tragender Nutenrolle

|

|||

|

Drehgenauigkeit der Spindel: ± 1rpm (50rpm~5000rpm)

|

||||

|

Minimale Einstellung der Drehgeschwindigkeit der Spindel: 1rpm

|

||||

|

Maximale Beschleunigung der Spindeldrehung: 20000rpm/s

|

tragender Nutenrolle

|

|||

|

Entwicklungsarm: 1 Satz

|

||||

|

Entwicklungsleitung: 2-Wege (fächerförmig/säulenförmige Düse)

|

||||

|

Entwicklerfiltration: 0,2 µm

|

||||

|

Entwicklertemperaturregler: 23 ± 0,5 ℃

|

optional

|

|||

|

Entwicklungs-Lösungs-Flussbereich: 100~1000ml/min

|

||||

|

Bewegungsmodus des Entwicklungsarms: Fixpunkt oder Scannen

|

||||

|

Fusionsarm: 1 Satz

|

||||

|

Deionisiertes Wasser Rohrleitung: 1 Schaltung

|

||||

|

Durchmesser der Deionisierwasser-Düse: 4mm (Innendurchmesser)

|

||||

|

Deionisiertes Wasser Flussbereich: 100~1000ml/min

|

||||

|

Stickstoff-Trocknungsrohrleitung: 1 Schaltung

|

||||

|

Durchmesser der Stickstoffdüse: 4mm (Innendurchmesser)

|

||||

|

Stickstoff-Flussbereich: 5-50L/min

|

||||

|

Entwickler, deionisiertes Wasser, Stickstoffflussüberwachung: Schwimmschiff-Flussmeter

|

||||

|

Rückspülleitung: 2 Wege (je 1 Kanal, 4/6 Zoll)

|

||||

|

Rückspül-Flussüberwachung: Schwimmdurchflussmessgerät

|

||||

|

Flussbereich für Rückspülmedium: 20-200ml/min

|

||||

|

Haltemethode für Chips: Kleine Flächen-Vakuumanzeige Chuck

|

||||

|

Vakuumpressuralarm: digitaler Vakuumpressursensor

|

||||

|

Spannvorrichtungsmaterial: PPS

|

||||

|

Spannvorrichtungsmaterial: PPS

|

||||

|

Cup-Material: PP

|

||||

|

Cup-Abluftüberwachung: digitaler Drucksensor

|

||||

|

7 |

Tackerungseinheit |

Menge: 2

|

optional

|

|

|

Temperaturbereich: Raumtemperatur~180 ℃

|

||||

|

Temperaturgleichmäßigkeit: Raumtemperatur~120 ℃± 0,75 ℃

120,1℃~ 180℃ ± 1,5℃ (Entferne 10mm von der Kante, außer beim Auswurfschraubenloch) |

||||

|

Mindestanpassungsbetrag: 0,1 ° C

|

||||

|

Temperaturregelung: PID-Regelung

|

||||

|

PIN-Höhenbereich: 0-20mm

|

||||

|

PIN-Material: Gehäuse SUS304, PIN-Auswurfschraube PI

|

||||

|

Backspalt: 0,2mm

|

||||

|

Übertemperaturalarm: Alarm bei positiver und negativer Abweichung

|

||||

|

Versorgungsweise: Blasen, 10 ± 2ml/min

|

||||

|

Kammerbetrieb Vakuum: -5-20KPa

|

||||

|

8 |

Heizeinheit |

Menge: 10

|

||

|

Temperaturbereich: Raumtemperatur~250 ℃

|

||||

|

Temperaturgleichmäßigkeit: Raumtemperatur~120 ℃± 0,75 ℃

120.1℃~ 180℃ ± 1.5℃ 180.1℃~250℃ ±2.0℃ (Entferne 10mm von der Kante, außer beim Auswurfschraubenloch) |

||||

|

Mindestanpassungsbetrag: 0.1 ℃

|

||||

|

Temperaturregelung: PID-Regelung

|

||||

|

PIN-Höhenbereich: 0-20mm

|

||||

|

PIN-Material: Gehäuse SUS304, PIN-Auswurfschraube PI

|

||||

|

Backspalt: 0,2mm

|

||||

|

Übertemperaturalarm: Alarm bei positiver und negativer Abweichung

|

||||

|

9 |

Kühleinheit

|

Menge: 2

|

||

|

Temperaturbereich: 15-25 ℃

|

||||

|

Kühlmethode: konstant temperierte Zirkulationspumpenkühlung

|

||||

|

10 |

Chemikalienversorgung |

Photoresist-Speicher: pneumatischer Klebstoffpumpen * 4 Sets (Optional Tank oder elektrische Klebstoffpumpe)

|

||

|

Klebemenge pro Durchgang: maximal 12ml, Genauigkeit ± 0,2ml

|

||||

|

Randentfernung/Rückspülung/RRC-Versorgung: 18L Drucktank * 2 (automatische Nachfüllung)

|

||||

|

Flüssigkeitsspiegelüberwachung für Randentfernung/Rückspülung/RRC: Fotoelektrischer Sensor

|

||||

|

Flüssigkeitsspiegelüberwachung für Photoresist: Fotoelektrischer Sensor

|

||||

|

Abfuhr von gleichmäßigem Abfallkleber: 10L Abfallflüssigkeitstank

|

||||

|

Entwickler-Versorgung: 18L Drucktank * 4 (Im Außenchemikalienschrank gespeichert)

|

||||

|

Deionisierte Wasserversorgung: Direktversorgung vom Werk

|

||||

|

Entwicklung der Flüssigkeitsspiegelüberwachung: fotoelektrischer Sensor

|

||||

|

Abwasserabfuhr des Entwicklers: Fabrikabwasserabfuhr

|

||||

|

Zufuhr des Tackifiers: 10L Drucktank * 1, 2L Drucktank * 1

|

||||

|

Spiegelüberwachung des Tackifiers: fotoelektrischer Sensor

|

||||

|

11 |

kontrollsystem |

Steuerungsart: PLC

|

||

|

Mensch-Maschine-Betriebschnittstelle: 17-Zoll-Touchscreen

|

||||

|

Ununterbrochene Stromversorgung (UPS): Ja

|

||||

|

Setze Verschlüsselungsrechte für Gerätebetreiber, Techniker, Administratoren

|

||||

|

Signalturm-Typ: 3 Farben – rot, gelb, grün

|

||||

|

12 |

Systemzuverlässigkeitsindikatoren

|

Betriebszeit: ≥95%

|

||

|

MTBF: ≥ 500h

|

||||

|

MTTR: ≤ 4h

|

||||

|

MTBA: ≥24h

|

||||

|

Fragmentierungsrate: ≤ 1/10000

|

||||

|

13 |

Andere Aufgaben

|

Gelbes Licht: 4 Sets (Position: über der Klebstoff-Misch- und Entwicklungs-Einheit)

|

||

|

THC: Ja, 22,5 ℃± 0,5 ℃, 45% ± 2%

|

optional

|

|||

|

FFU: Klasse 100, 5 Sets (Prozessbereich und ROBOT-Bereich)

|

||||

Copyright © Guangzhou Minder-Hightech Co.,Ltd. All Rights Reserved