Prinzip des Ultraschall-Tests

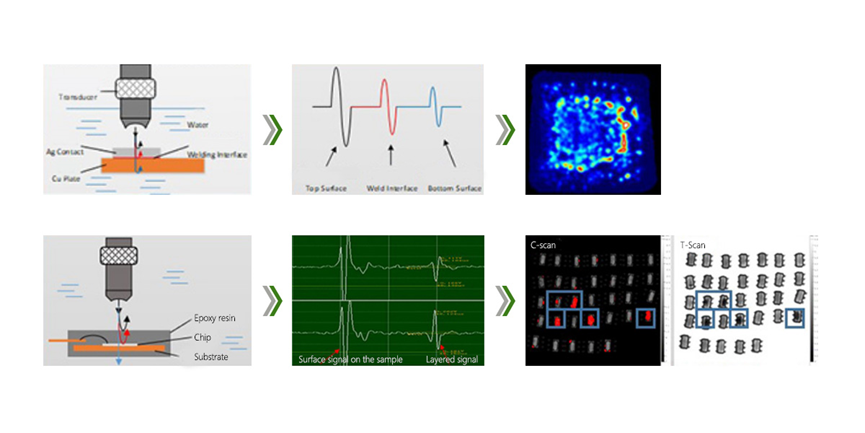

Der Ultraschallwandler erzeugt einen Ultraschallimpuls, der durch das Kopplungsmittel (Wasser) zum zu testenden Gerät gelangt.

Aufgrund der unterschiedlichen Schallimpedanzen reflektiert der Ultraschallwellen an den Grenzflächen verschiedener Materialien.

Der Ultraschallwandler empfängt den reflektierten Echo und wandelt ihn in elektrische Signale um.

Der Computer verarbeitet das elektrische Signal und zeigt Wellenform oder Bild an.

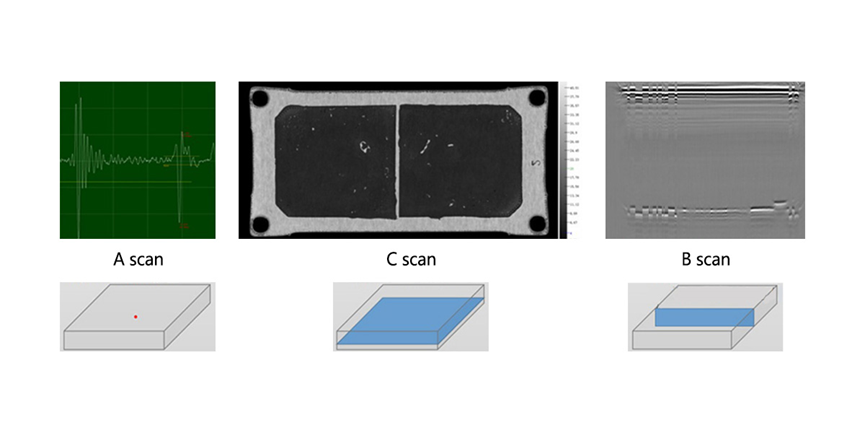

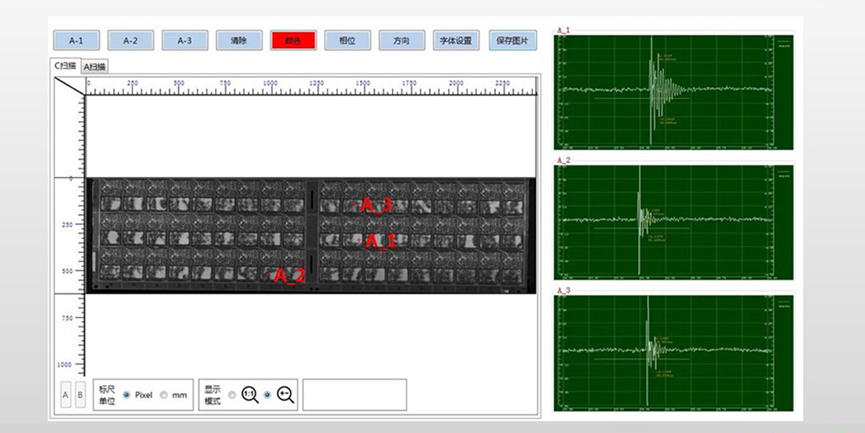

Scannform

A-Scan: Wellenform an einem bestimmten Punkt;

Die x-Achse gibt die Zeit an, zu der die Wellenform erscheint;

Die vertikale Achse zeigt die Wellenamplitude an.

C-Scan: transversaler Querschnittsscan;

Die horizontalen und vertikalen Achsen zeigen die physikalischen Dimensionen an;

Die Farbe zeigt die Wellenamplitude an.

B-Scan: longitudineller Querschnittsscan;

Die horizontale Achse zeigt die physikalischen Dimensionen an;

Die vertikale Achse zeigt den Zeitpunkt, zu dem die Welle erscheint;

Die Farbe zeigt die Wellenamplitude und Phase an

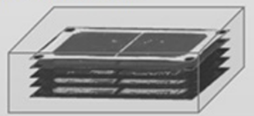

Mehrschicht-Scanning: Mehrschicht-C-Scanning wird in der Tieferichtung der Probe durchgeführt.

Transmissionscanning: Empfänger werden auf der Unterseite der Probe hinzugefügt, um die übertragenden Schallwellen zur Bildgenerierung zu sammeln.

Vorteile und Einschränkungen der Erkennung

Vorteile:

1. Ultraschall-Erkennung ist auf eine breite Palette von Materialien anwendbar, einschließlich Metalle, Nichtmetalle und Verbundmaterialien;

2. Es kann die meisten Materialien durchdringen;

3. Es ist sehr empfindlich gegenüber Schnittflächenänderungen;

4. Es ist harmlos für den menschlichen Körper und die Umwelt.

Einschränkungen:

1. Die Wellenformauswahl ist relativ komplex;

2. Die Form des Probenstücks beeinflusst das Prüfergebnis;

3. Die Position und Form des Fehlers haben einen gewissen Einfluss auf das Ergebnis der Untersuchung;

4. Das Material und die Korngröße der Probe haben einen starken Einfluss auf die Untersuchung.

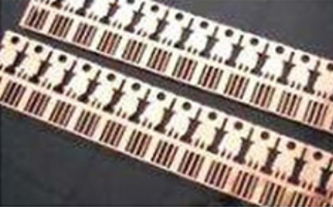

Prüfung der Schweissqualität während des Wafer-Ladevorgangs

Überwachung während des Starts und des Debugging-Prozesses der Wafer-Lademaschine, um Anomalien in verschiedenen Geräteparametern und -zuständen intuitiv zu erkennen.

Höhe und Winkel des Saugkopfes;

Oxidation und Temperatur des Lötzinns;

Material des Leadframes und Chipmaterial

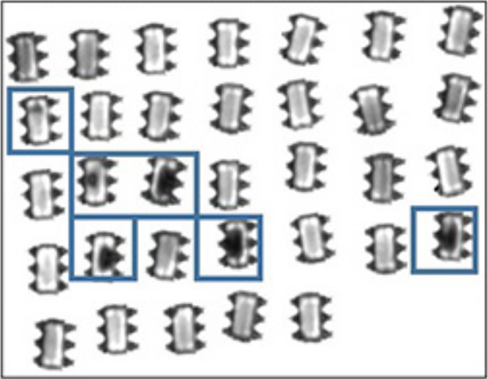

Schweißqualitätsprüfung während des Chip-Einsatzes

Überwachung während des Starts und des Debugging der Chip-Einsatzmaschine kann intuitiv Abweichungen in verschiedenen Geräteparametern und Zuständen aufdecken

Höhe und Winkel des Saugkopfes;

Oxidation und Temperatur des Lötzinns;

Material des Leadframes und Chip

Leerstellen im Chip-Schweißprozess können zu unzureichender Wärmeabfuhr während der Nutzung des Geräts führen und beeinträchtigen seine Lebensdauer und Zuverlässigkeit. Mit ultraschallbasierten Prüfmethoden können Schweißleerstellen schnell und effektiv identifiziert werden.

|

|

|

|

|

|

Schweißleerstellen |

Verkrümmung von Siliziumwafern |

Brotchips |

Risse in Siliziumwafern |

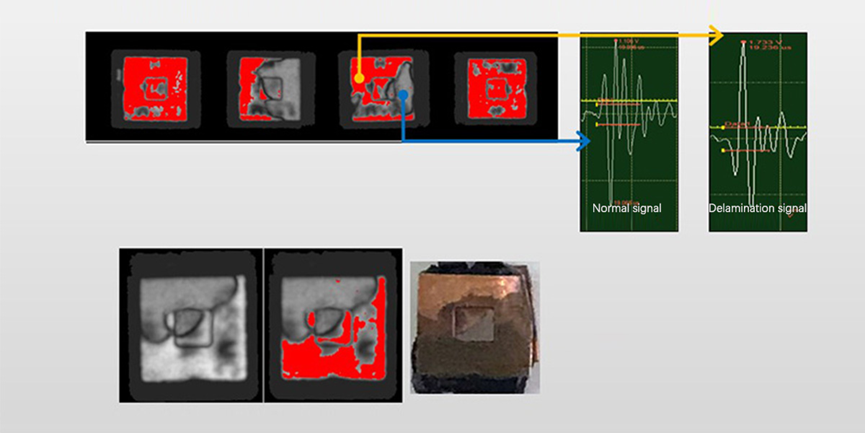

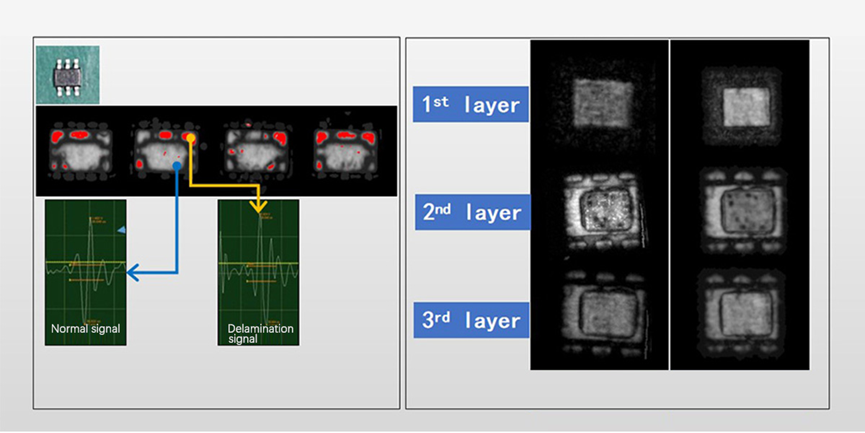

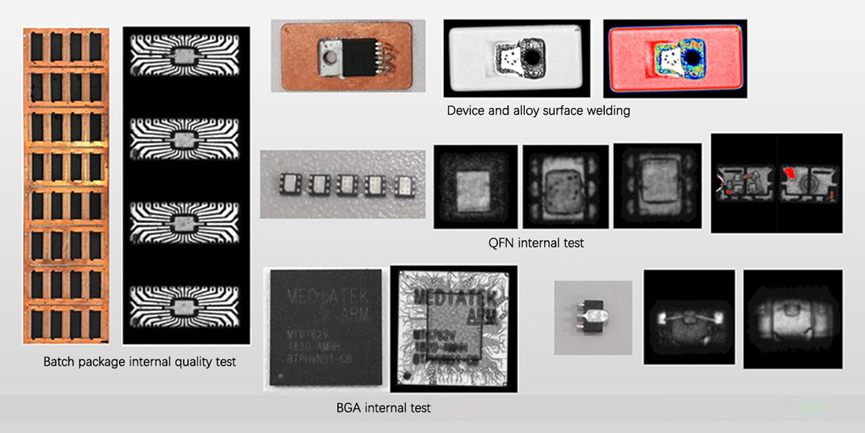

Erkennung von Delaminationsfehlern bei Paketen nach dem Kunststoffverkleidungsprozess

Ultraschall-Phasendetektionsmodus zur genauen Identifizierung von Delaminationsfehlern zwischen Harzplastik und Metallrahmen

Die oxidierte Fläche nach dem Abschälen ist im Wesentlichen gleich der roten Fläche

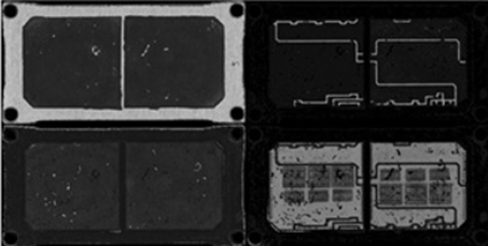

Hohlraumerkennung und Mehrschichterkennung bei dünneren Paketen

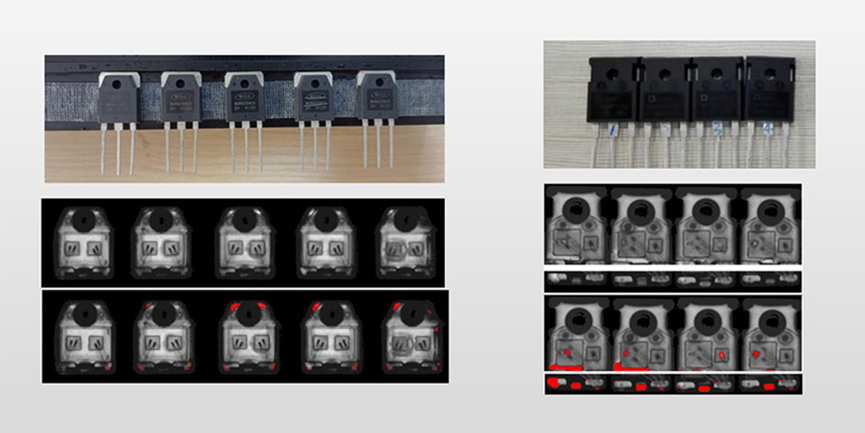

Detektionsfall TO-Reihe

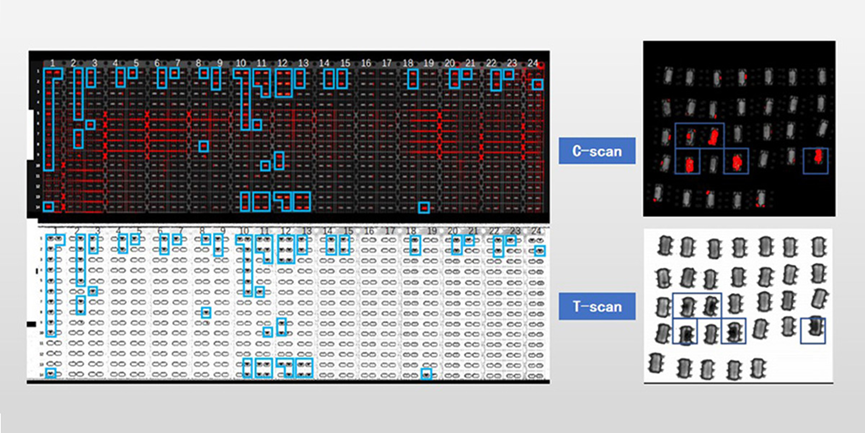

Ganze Platine testen

Einen einzelnen Chip testen

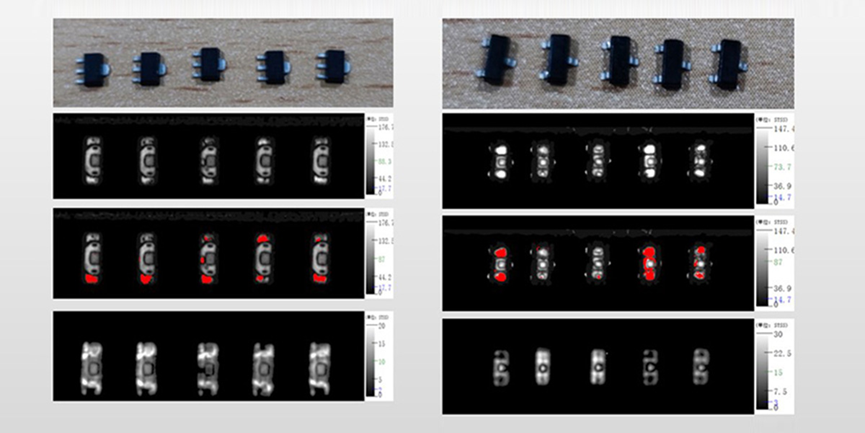

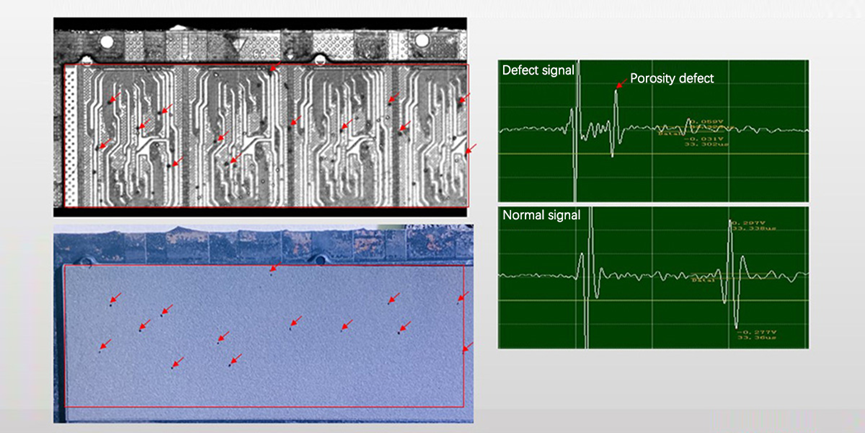

Typischer Anwendungsfall: Speicherchip-Paketpori

Typischer Anwendungsfall: Defekt bei der Schichtung des Speicherchips

Andere Testfälle

Copyright © Guangzhou Minder-Hightech Co.,Ltd. All Rights Reserved