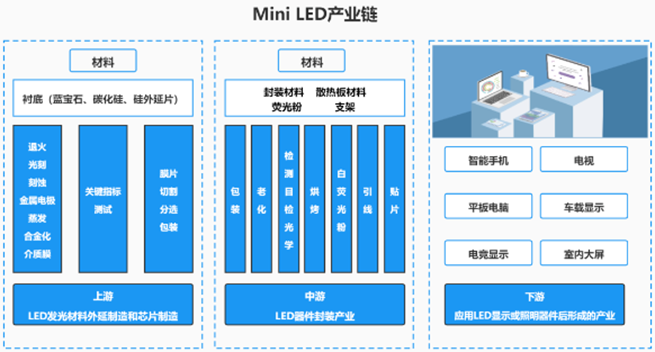

A LED-ipari láncban az upstream a LED-es lumineszcens anyagok epitaxiális gyártása és a chipgyártás, a középső szakasz a LED-es készülékcsomagoló ipar, az alsó lánc pedig a LED-kijelzők vagy világítóberendezések alkalmazásával kialakított iparág.

Az alacsony hőállósággal, kiváló optikai tulajdonságokkal és nagy megbízhatósággal rendelkező csomagolási technológiák fejlesztése szükséges út az új LED-ek gyakorlati megvalósításához és piacra lépéséhez.

A csomagolás az ipar és a piac közötti kapocs. Csak jól becsomagolva válhat végtermékké és alkalmazható a gyakorlatban.

A Mini LED csomagolási folyamatában, ha részecskék szennyező anyagok, oxidok és epoxigyanta szennyeződések vannak a chipen és az alapfelületen, az közvetlenül befolyásolja a Mini LED termékek hozamát. A ragasztóadagolás előtti plazmatisztítás, az ólomkötés és a csomagolási folyamat során a csomagolás keményítése hatékonyan távolíthatja el ezeket a szennyező anyagokat.

A plazmatisztítás alapelvei

Kémiai vagy fizikai eljárásokkal kezelik egy tárgy felületét, molekuláris szintű szennyezőanyag eltávolítást érve el (általában 3-30 nm vastagságban), ezáltal javítva a tárgy felületi aktivitását.

Az eltávolítandó szennyező anyagok lehetnek szerves anyagok, epoxigyanta, fotoreziszt, oxidok, mikrorészecskés szennyező anyagok stb.

A különböző szennyező anyagoknak megfelelően különböző tisztítási eljárásokat kell alkalmazni. A kiválasztott technológiai gáztól függően a plazmatisztítás a következőkre osztható:

Kémiai tisztítás: Plazmatisztítás, más néven PE, ahol a felületi reakciók főként kémiai reakciók.

Fizikai tisztítás: Plazmatisztítás, más néven porlasztó korrózió (SPE), ahol a felületi reakciók főként fizikai reakciók.

Fizikai és kémiai tisztítás: Mind a fizikai, mind a kémiai reakciók fontos szerepet játszanak a felületi reakciókban.

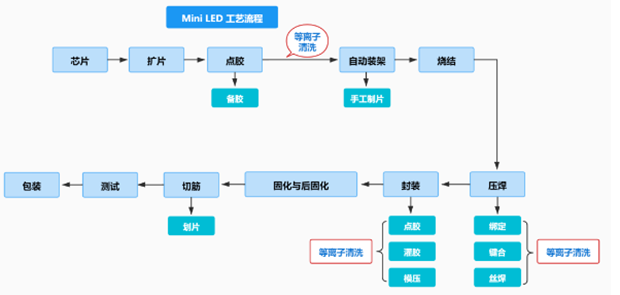

Mini LED csomagolási folyamat

Plazmatisztítás alkalmazása Mini LED-es csomagolási folyamatban

A Mini LED csomagolási folyamatban a különböző tisztítási eljárások ideális eredményeket érhetnek el a különböző szennyező anyagokra, valamint a szubsztrátum és a forgács anyagok alapján. A nem megfelelő folyamatgáz-séma azonban gyenge tisztítási eredményhez, sőt a termék selejtezéséhez is vezethet.

Például, ha az ezüst forgácsokat oxigénplazma technológiával dolgozzák fel, akkor azok oxidálódhatnak, megfeketedhetnek vagy akár selejtezhetők is. Általában a szemcsés szennyező anyagokat és oxidokat plazmával tisztítják hidrogén és argon gáz keverékével. Az aranyozott anyagforgácsok oxigénplazmát használhatnak a szerves anyagok eltávolítására, míg az ezüst anyagú chipek nem.

A megfelelő plazmatisztító eljárás kiválasztása Mini LED csomagolásban nagyjából a következő három szempontra osztható:

|

folyamat |

A jelenlegi helyzet |

Plazmatisztítás után |

|

Az ezüst ragasztó felhordása előtt |

Az aljzaton lévő szennyező anyagok az ezüst ragasztó gömb alakú formáját okozhatják, ami nem segíti elő a forgácstapadást, és könnyen sérülhet a forgácsolás során. |

A tábla hidrofilitása nagymértékben javult, ami elősegíti az ezüstragasztó és a forgácskötés adszorpcióját. Ugyanakkor jelentősen megtakaríthatja az ezüst ragasztó használatát és csökkentheti a költségeket. |

|

Huzalkötés |

Miután a chipet felragasztották a táblájára, magas hőmérsékleten keményedik, és szennyező anyagok, például oxidok vannak a hordozón, amelyek instabil forrasztáshoz vezetnek a chip és a hordozó között. |

Javítja az ólomhuzal kötési szilárdságát és szakítószilárdságát, ezáltal növelve a hozamot, |

|

Csomagolás és kikeményedés előtt |

Az epoxi ragasztónak a LED-be való befecskendezésének folyamata során a szennyező anyagok nagy buborékok kialakulásához vezethetnek, ami alacsony termékminőséget és élettartamot eredményezhet. |

A kolloid kötés megbízhatóbb, hatékonyan csökkenti a buborékok képződését, ugyanakkor jelentősen javítja a hőelvezetést és a fénykibocsátást. |

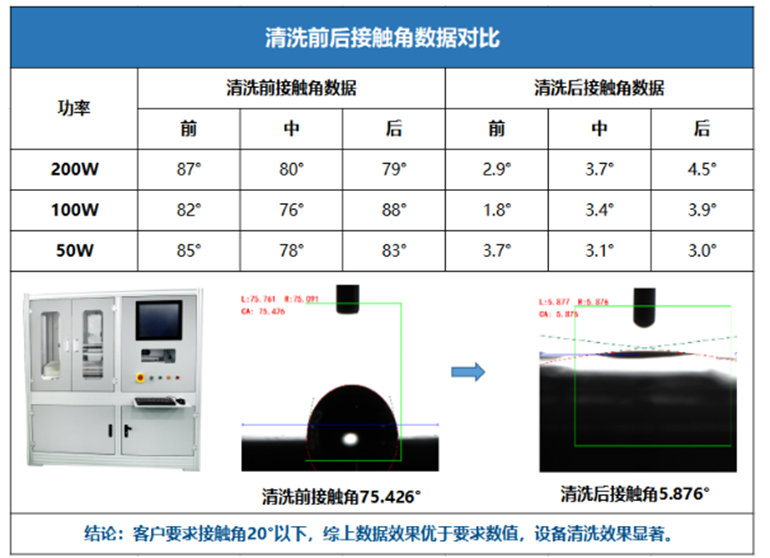

A plazmatisztítás előtti és utáni érintkezési szögadatokat összevetve látható, hogy az anyagfelület aktiválódása, az oxidok és a mikrorészecskés szennyeződések eltávolítása közvetlenül kimutatható az anyagfelületen lévő kötővezetékek szakítószilárdságával és nedvesíthetőségével.

Plazma tisztító gép

A plazmatisztítás megválasztása a csomagolási technológiában a későbbi folyamatok anyagfelületre vonatkozó követelményeitől, az anyagfelület jellemzőitől, kémiai összetételétől és a szennyező anyagok tulajdonságaitól függ. A plazmatisztító gépek javíthatják a minták tapadását, nedvesíthetőségét és megbízhatóságát, és a különböző eljárások különböző gázokat használnak.

Testreszabható vákuum LED fotoreziszt eltávolítási megoldás

|

Gáz |

Felületkezelési folyamat |

Alkalmazás |

|

argon |

Felületi szennyeződések eltávolítása |

Bevonás előtti aktiválás, ólomkötés, réz ólomkeretek forgácsragasztása, FBGA |

|

oxigén |

Felületi szerves anyagok eltávolítása |

die csatolja |

|

hidrogén |

Felületi oxidok eltávolítása |

Ólomkötés, forgácskötésű réz ólomkeret, FBGA |

|

Szén-tetrafluorid |

Felületi maratás |

Fotoreziszt eltávolítás CSP |

Copyright © Guangzhou Minder-Hightech Co.,Ltd. Minden jog fenntartva