포토레지스트를 왜 제거하나요?

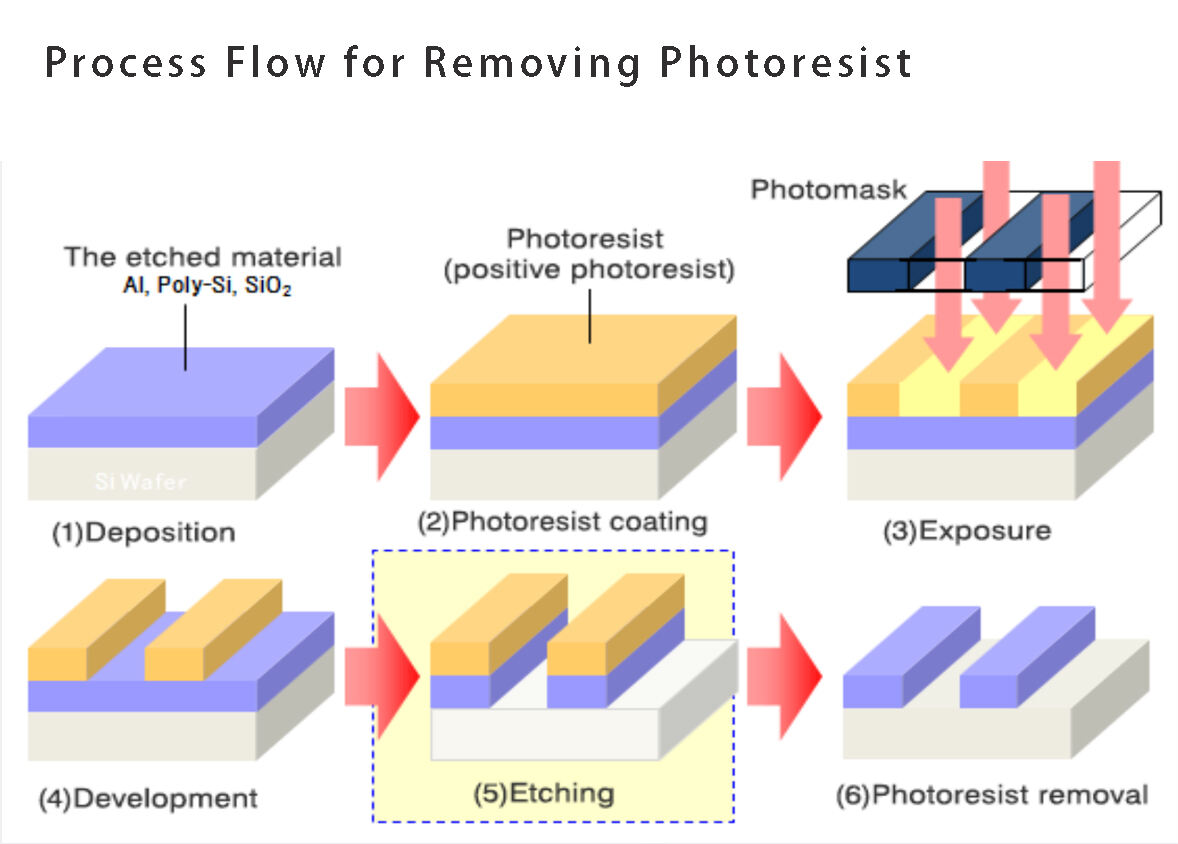

현대 반도체 생산 공정에서는 마스크와 포토레지스트의 감도와 현상을 통해 회로 기판 그래픽을 웨이퍼 포토레지스트로 전사하여 웨이퍼 표면에 특정 포토레지스트 그래픽을 형성하는 데 다량의 포토레지스트가 사용됩니다. 이후, 포토레지스트의 보호 하에 하부 필름이나 웨이퍼 기판에 패턴 에칭이나 이온 주입이 완료되어 원래의 포토레지스트가 완전히 제거됩니다.

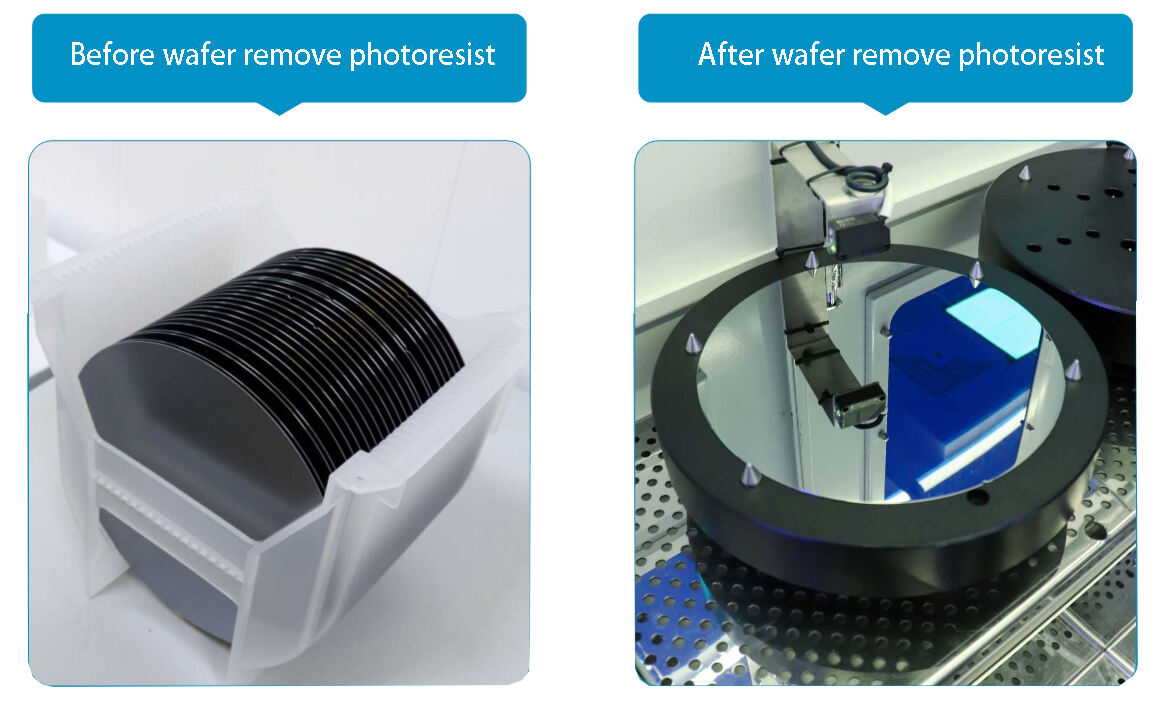

검제거는 포토리소그래피의 마지막 단계입니다. 에칭/이온주입 등의 그래픽 공정이 완료된 후, 웨이퍼 표면에 남아있는 포토레지스트는 패턴 전사 및 보호층의 기능을 완료한 후 디본딩 공정을 통해 완전히 제거됩니다.

포토레지스트 제거는 미세 가공 공정에서 매우 중요한 단계입니다. 포토레지스트가 완전히 제거되는지, 샘플에 손상을 주는지 여부는 후속 집적회로 칩 제조 공정의 효율성에 직접적인 영향을 미칩니다.

반도체 포토레지스트 제거 공정은 무엇인가요?

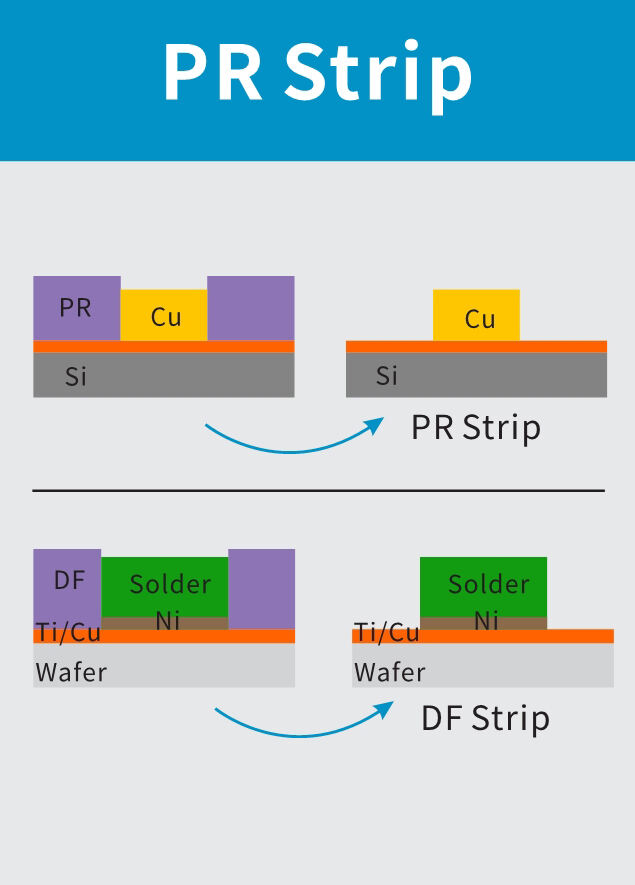

반도체 포토레지스트 제거 공정은 일반적으로 습식 포토레지스트 제거와 건식 포토레지스트 제거의 두 가지 유형으로 구분됩니다. 습식 검 제거는 검 제거 매체의 차이에 따라 산화 검 제거와 용매 검 제거의 두 가지 범주로 나눌 수 있습니다.

다양한 접착제 제거 방법 비교:

|

검 제거 방법 |

산화적 검 제거 |

건식 분리 |

용매 제거 |

|

주요 원칙 |

H 0 SO ₄/H 0 O XNUMX 의 강한 산화성은 포토레지스트의 주성분인 C, H를 CXNUMX XNUMX/H XNUMX XNUMX XNUMX 로 산화시켜 Debonding의 목적을 달성합니다. |

0 0의 플라즈마 이온화는 활성이 강한 자유 0를 형성하고 포토레지스트의 C와 결합하여 C0 XNUMX를 형성합니다. CXNUMX는 진공 시스템에 의해 추출됩니다. |

특수 용제는 고분자를 팽윤시키고 분해하여 용제에 용해시켜 탈검 목적을 달성합니다. |

|

주요 응용 분야 |

부패하기 쉬운 금속이므로 AI/Cu 및 기타 공정에서 검 제거에 적합하지 않습니다. |

대부분의 디본딩 공정에 적합 |

금속 가공 후 Debonding 공정에 적합 |

|

주요 장점 |

과정은 비교적 간단하다 |

포토레지스트를 완전히 제거, 빠른 속도 |

과정은 비교적 간단하다 |

|

주요 단점 |

포토레지스트 제거 미흡, 공정 부적절, 디본딩 속도 느림 |

반응잔류물로 오염되기 쉬움 |

포토레지스트 제거 미흡, 공정 부적절, 디본딩 속도 느림 |

위 그림에서 볼 수 있듯이 건식 탈착은 대부분의 탈착 공정에 적합하며, 철저하고 빠른 탈착이 가능하여 기존 탈착 공정 중 가장 좋은 방법입니다. 마이크로파 PLASMA 탈착 기술도 건식 탈착의 한 유형입니다.

마인더하이텍의 마이크로웨이브 PLASMA 디본딩기는 국내 최초의 마이크로파 반도체 디본딩 발생기 기술을 탑재하고 자성유체 회전 프레임을 장착하여 마이크로파 플라즈마 출력을 더욱 효율적이고 균일하게 만듭니다. 좋은 디본딩 효과를 가질 뿐만 아니라 비파괴적인 실리콘 웨이퍼 및 기타 금속 장치도 얻을 수 있습니다. 그리고 다양한 고객 요구 사항을 충족하기 위해 "마이크로파+바이어스 RF" 이중 전원 공급 장치 기술을 제공합니다.

저작권 © 광저우 마인더 하이테크 주식회사 모든 권리 보유