Po co usuwać fotomaskę?

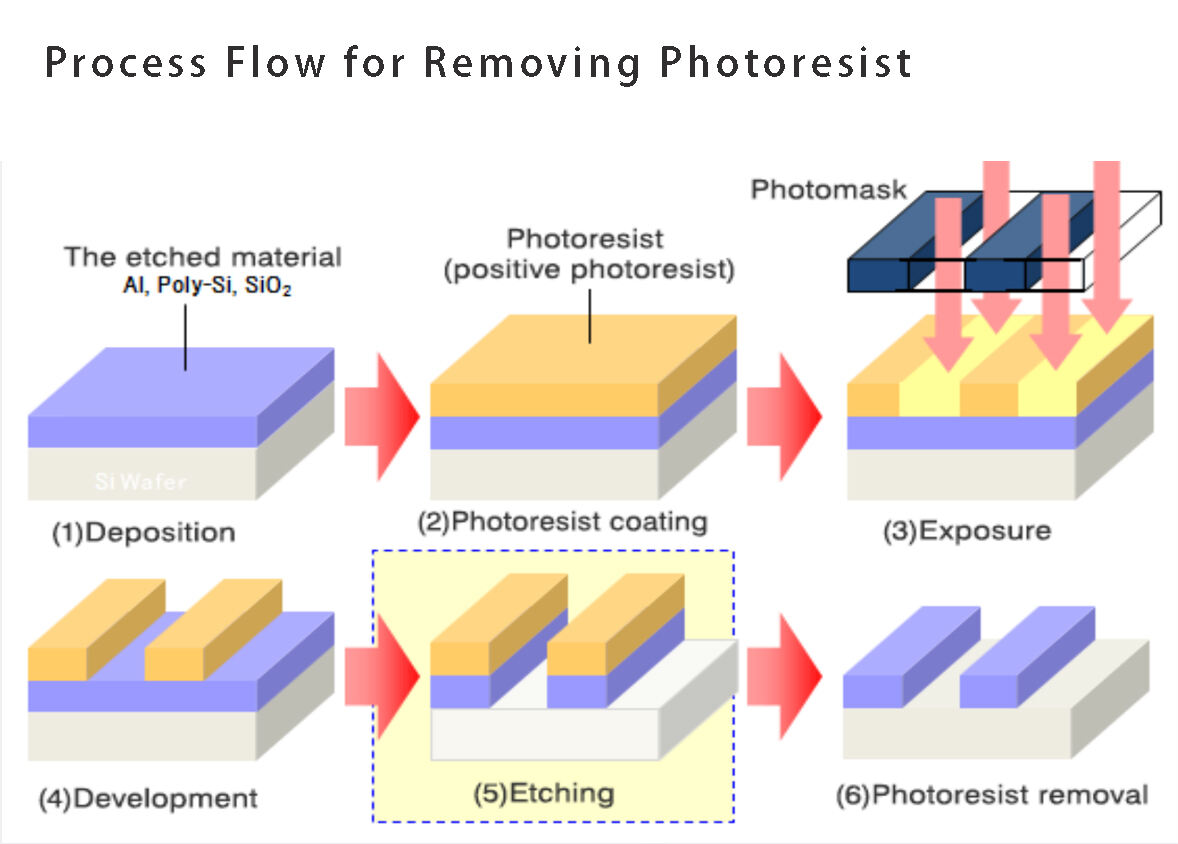

W nowoczesnych procesach produkcji półprzewodników duża ilość fotomaski jest wykorzystywana do przenoszenia grafiki płytki drukowanej poprzez czułość i rozwój maski i fotomaski na fotomaskę waflową, tworząc specyficzną grafikę fotomaski na powierzchni płytki. Następnie pod ochroną fotomaski kończy się wytrawianie wzoru lub implantacja jonów na dolnym podłożu folii lub płytki, a oryginalny fotorezyst jest całkowicie usuwany.

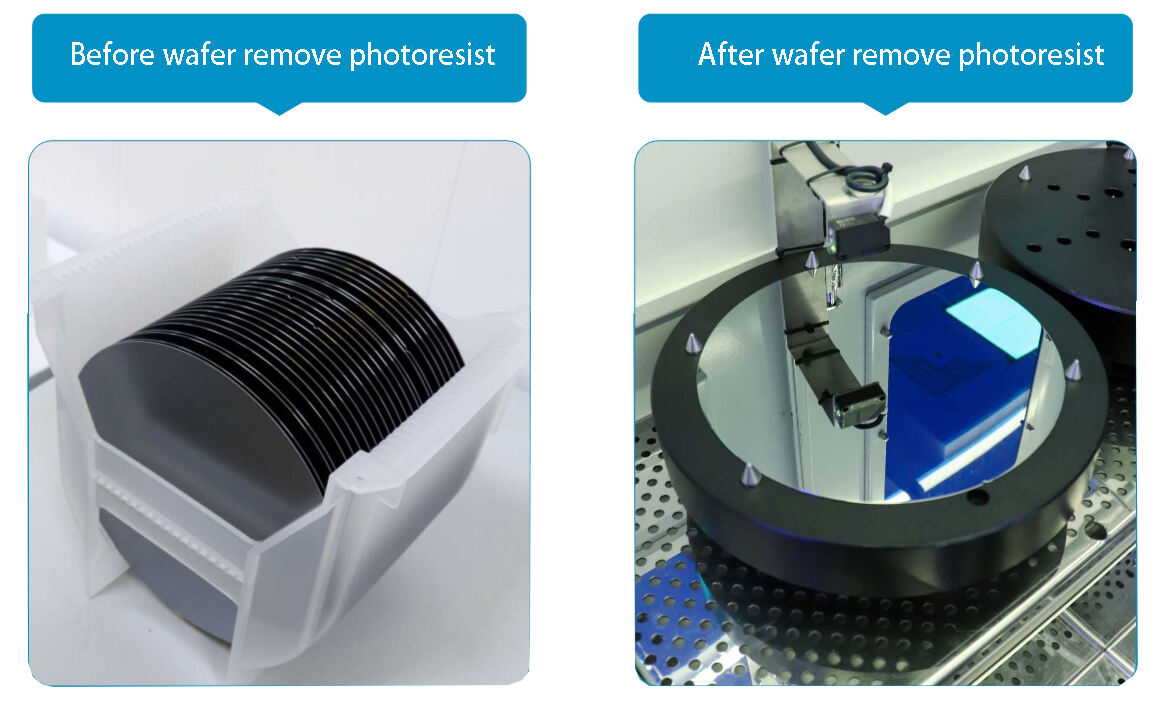

Odśluzowanie jest ostatnim etapem fotolitografii. Po zakończeniu procesów graficznych, takich jak trawienie/implantacja jonów, pozostały na powierzchni płytki fotorezyst spełnia funkcje przenoszenia wzoru i warstwy ochronnej i jest całkowicie usuwany w procesie odklejania.

Usunięcie fotomaski jest bardzo ważnym krokiem w procesie mikrofabrykacji. To, czy fotomaska zostanie całkowicie usunięta i czy spowoduje to uszkodzenie próbki, będzie miało bezpośredni wpływ na efektywność kolejnych procesów wytwarzania chipów układów scalonych.

Jakie są procesy usuwania fotomaski półprzewodnikowej?

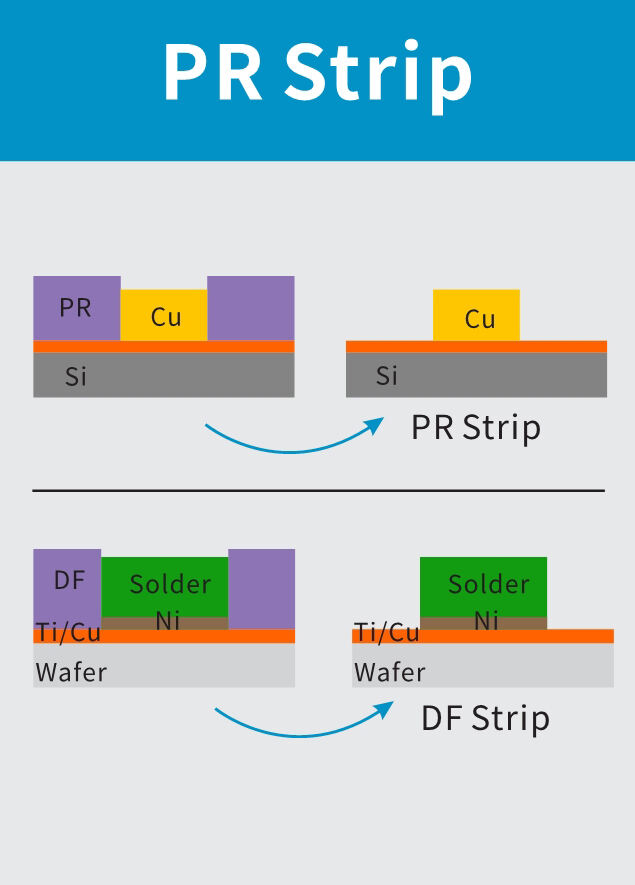

Proces usuwania fotomaski półprzewodnikowej ogólnie dzieli się na dwa typy: usuwanie fotomaski na mokro i usuwanie fotomaski na sucho. Odśluzowywanie na mokro można podzielić na dwie kategorie w zależności od różnicy w medium odśluzowującym: odśluzowywanie poprzez utlenianie i odśluzowywanie rozpuszczalnikiem.

Porównanie różnych metod usuwania kleju:

|

Metoda odgumowania |

Odśluzowanie oksydacyjne |

Odklejanie na sucho |

Odśluzowywanie rozpuszczalnikiem |

|

Główne zasady |

Silne właściwości utleniające H ₂ SO ₄/H ₂ O ₂ utleniają główne składniki C i H fotorezystu do C0 ₂/H ₂ 0 ₂, osiągając w ten sposób cel rozłączenia |

Jonizacja plazmowa o wartości 0 ₂ tworzy wolne 0, które ma silną aktywność i łączy się z C w fotomasce, tworząc C0 ₂. C0 jest odsysany przez system próżniowy |

Specjalne rozpuszczalniki pęcznieją i rozkładają polimery, rozpuszczają je w rozpuszczalniku i osiągają cel odśluzowania |

|

Główne obszary zastosowań |

Metal łatwo psujący się, dlatego nie nadaje się do odśluzowywania w procesach AI/Cu i innych |

Nadaje się do większości procesów odklejania |

Nadaje się do procesu odklejania po obróbce metalu |

|

Główne zalety |

Proces jest stosunkowo prosty |

Całkowicie usuń fotomaskę, duża prędkość |

Proces jest stosunkowo prosty |

|

Główne wady |

Niecałkowite usunięcie fotorezystu, niewłaściwy proces i niska prędkość odklejania |

Łatwo ulega zanieczyszczeniu pozostałościami poreakcyjnymi |

Niecałkowite usunięcie fotorezystu, niewłaściwy proces i niska prędkość odklejania |

Jak widać na powyższym rysunku, odklejanie na sucho jest odpowiednie dla większości procesów odklejania, przy dokładnym i szybkim odklejaniu, co czyni go najlepszą metodą spośród istniejących procesów odklejania. Technologia odklejania mikrofalowego PLAZMĄ jest również rodzajem odklejania na sucho.

Mikrofalowa maszyna do odklejania PLAZMA firmy Minder-Hightech jest wyposażona w pierwszą w kraju technologię mikrofalowego generatora do odklejania półprzewodników, wyposażoną w obrotową ramę z płynem magnetycznym, która sprawia, że moc wyjściowa mikrofalowej plazmy jest bardziej wydajna i jednolita. Ma nie tylko dobry efekt odklejania, ale może również uzyskać nieniszczące płytki krzemowe i inne urządzenia metalowe. I zapewnij technologię podwójnego zasilania „mikrofala + Bias RF”, aby zaspokoić różne potrzeby klientów.

Copyright © Guangzhou Minder-Hightech Co.,Ltd. Wszelkie prawa zastrzeżone.