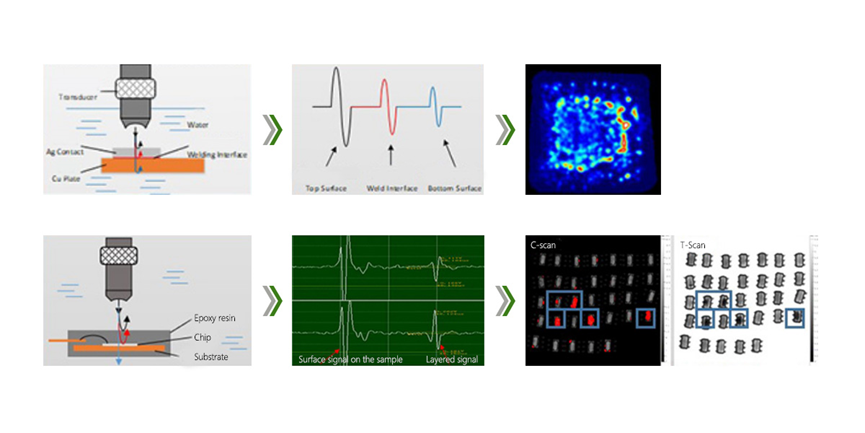

Zasada ultradźwiękowego badania

Konwerter ultradźwiękowy generuje impuls ultradźwiękowy, który dociera do obiektu badawczego przez środek kooperacyjny (wodę).

Ze względu na różnicę akustycznej impedancji, fala ultradźwiękowa odbija się na granicy między różnymi materiałami.

Konwerter ultradźwiękowy odbiera odbity echo i konwertuje je na sygnały elektryczne.

Komputer przetwarza sygnał elektryczny i wyświetla wykres lub obraz.

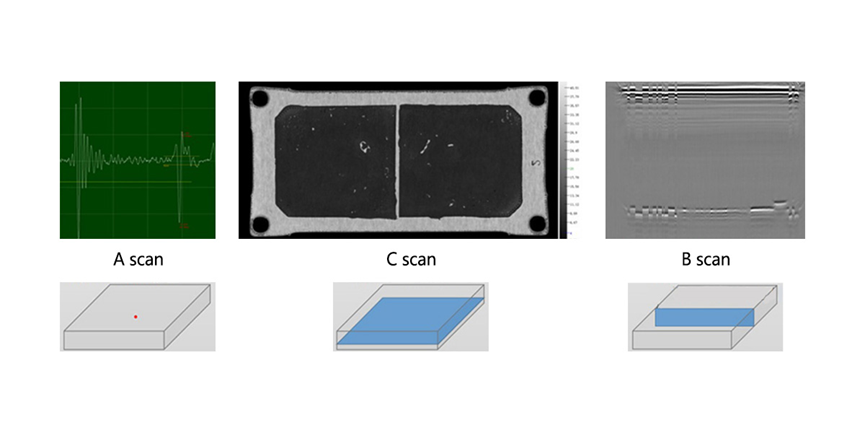

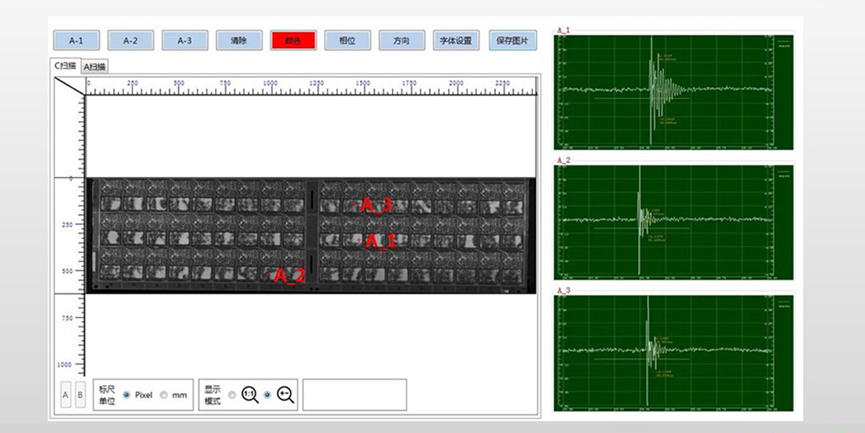

Forma skanowania

Skan A: wykres w pewnym punkcie;

Oś pozioma wskazuje czas, kiedy pojawia się wykres;

Oś pionowa wskazuje amplitudę fali.

Skan C: skan poprzeczny przekroju;

Oś pozioma i pionowa wskazują wymiary fizyczne;

Kolor wskazuje amplitudę fali.

Skan B: dłuższy skan przekroju;

Oś pozioma wskazuje wymiary fizyczne;

Oś pionowa wskazuje czas, w którym pojawia się fala;

Kolor wskazuje amplitudę i fazę fali

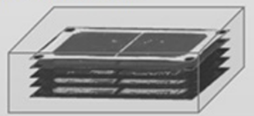

Wielowarstwowe skanowanie: wykonywane jest wielowarstwowe skanowanie C w kierunku głębokości próbki.

Skanowanie transmisyjne: dołowić odbiorniki na dnie próbki, aby zbierać przeniesione fale dźwiękowe i generować obrazy.

Przewagi i ograniczenia wykrywania

Zalety:

1. Ultradźwiękowe wykrywanie dotyczy szerokiej gamy materiałów, w tym metali, niemetalicznych materiałów oraz materiałów złożonych;

2. Może przenikać przez większość materiałów;

3. Jest bardzo wrażliwe na zmiany interfejsu;

4. Jest bezpieczne dla organizmu ludzkiego i środowiska.

Ograniczenia:

1. Wybór formy fali jest względnie złożony;

2. Kształt próbki wpływa na efekt wykrywania;

3. Pozycja i kształt defektu mają pewny wpływ na wynik wykrywania;

4. Materiał i rozmiar ziarna próbki mają duży wpływ na detekcję.

Kontrola jakości spawów podczas procesu ładowania płytek

Monitorowanie podczas uruchamiania maszyny do ładowania płytek krzemu i procesu debugowania, aby intuicyjnie odkrywać anomalie w różnych parametrach i stanach equipmentu.

Wysokość i kąt głowicy ssącej;

Oksydacja i temperatura żylka;

Materiał ramki prowadzącej i materiał chipa

Sprawdzanie jakości spoiny podczas ładowania chipa

Monitorowanie podczas uruchamiania i debugowania maszyny do ładowania chipów umożliwia intuicyjne wykrywanie anomalii w różnych parametrach i stanach equipmentu

Wysokość i kąt głowicy ssącej;

Oksydacja i temperatura żylka;

Materiał ramki prowadzącej i chipa

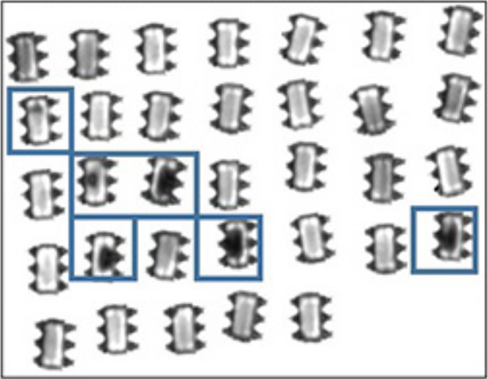

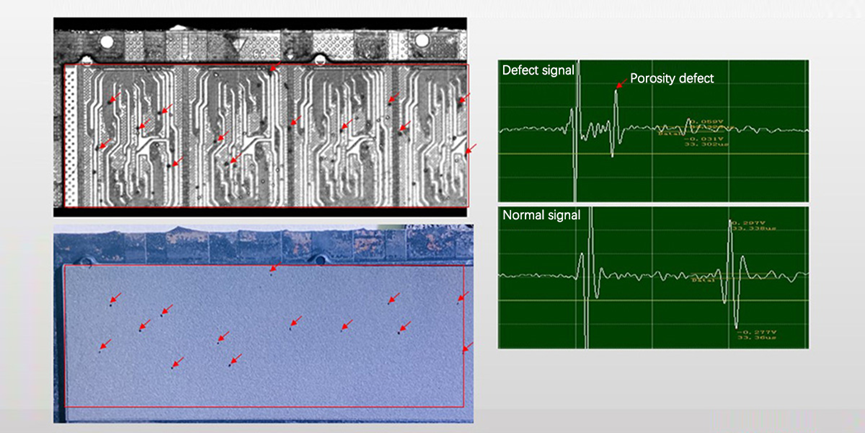

Puste przestrzenie w procesie spajania chipa mogą powodować niewystarczający odprowadzanie ciepła podczas użytkowania urządzenia, co wpływa na jego czas życia i niezawodność. Korzystając z metod testowania ultradźwiękowego, defekty pustych przestrzeni w spoinie mogą być szybko i skutecznie identyfikowane.

|

|

|

|

|

|

Puste przestrzenie w spoinie |

Zakrzywienie płyt krzemu |

Chrupek z chleba |

Pęknięcia w krążkach krzemowych |

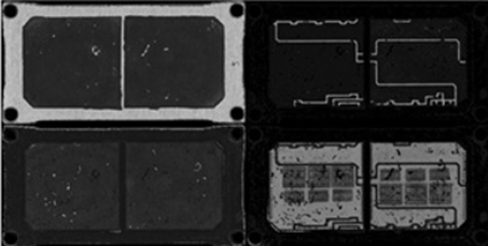

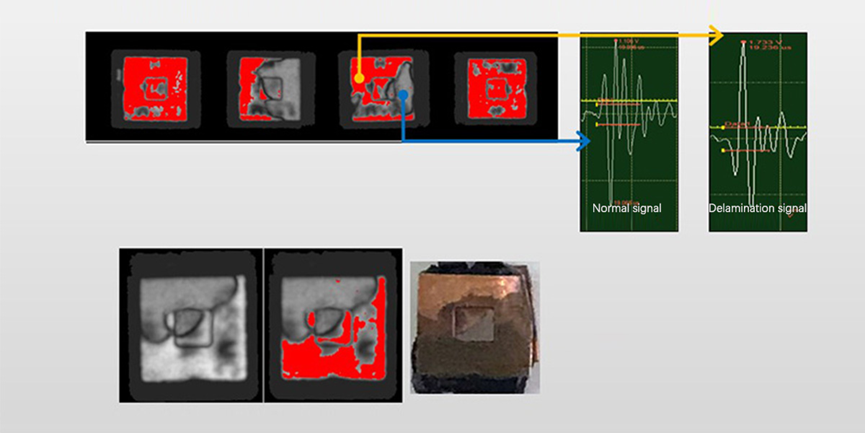

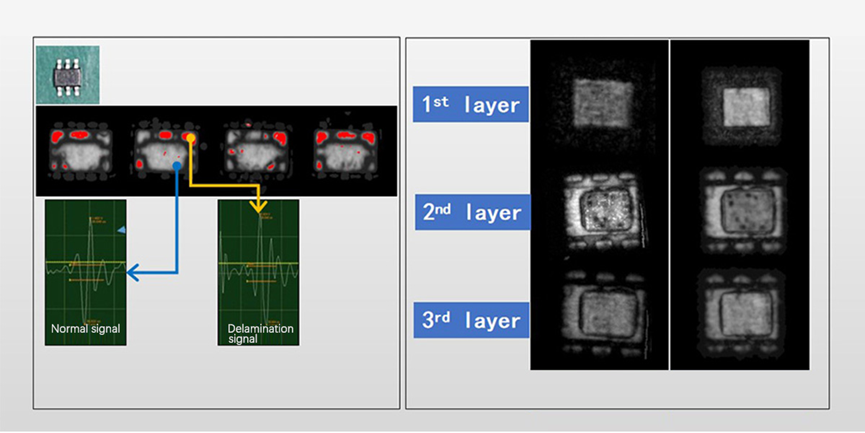

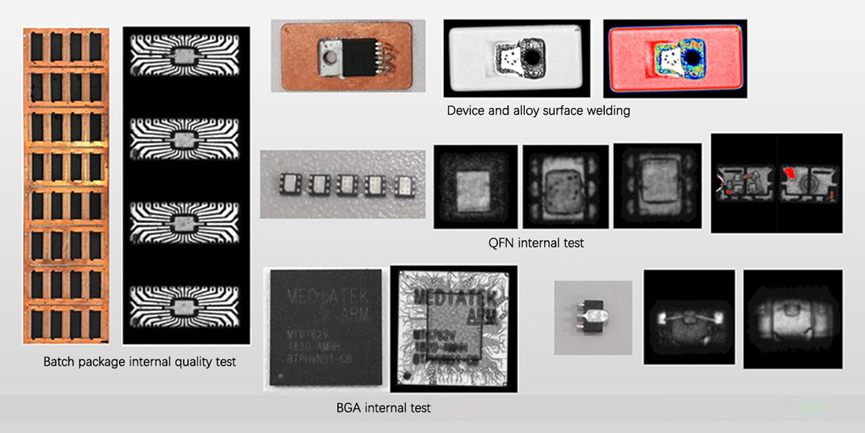

Wykrywanie defektów odwarstwienia opakowań po procesie otoczenia plastikowego

Tryb wykrywania fazy skanowania ultradźwiękowego do dokładnego identyfikowania defektów odwarstwienia między rezyną plastyczną a ramką metalową

Obszar utleniony po odwarstwieniu jest w zasadzie taki sam jak czerwony obszar

Wykrywanie pustek i wykrywanie warstwowych w cieńszych opakowaniach

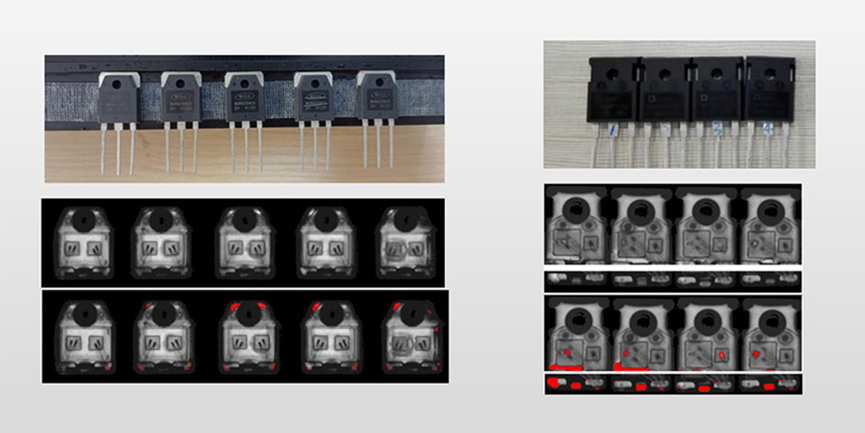

Przypadek detekcji serii TO

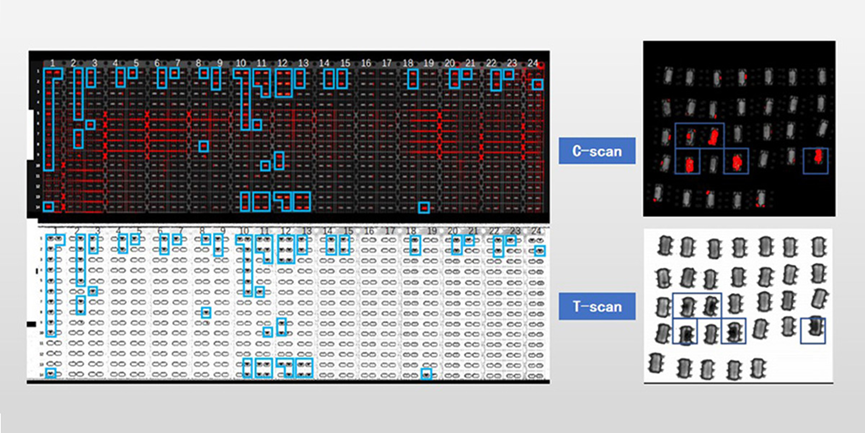

Przetestuj całą płytę

Przetestuj pojedynczy chip

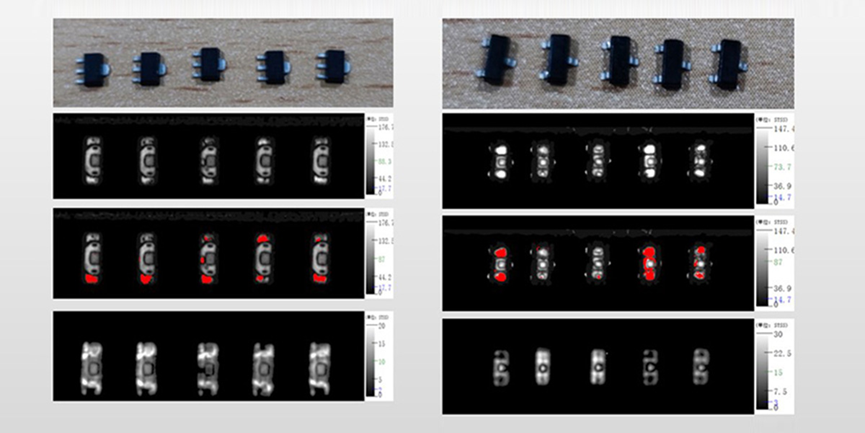

Typowy przypadek zastosowania: porowatość opakowania chipa pamięci

Typowy przypadek zastosowania: defekt warstwienia czipy pamięci

Inne przypadki testowe

Copyright © Guangzhou Minder-Hightech Co.,Ltd. All Rights Reserved