Radierung:

Für Ätzprozesse stehen zwei Elektroden zur Verfügung:

■ Elektrode mit großem Temperaturbereich (-150 °C bis +400 °C), gekühlt durch flüssigen Stickstoff, flüssiges Kühlmittel oder variablen Temperaturwiderstand. Optionale Spül- und Flüssigkeitsaustauscheinheit zum automatischen Umschalten des Prozessmodus.

■ Flüssigkeitsgesteuerte Elektrode, versorgt durch Umwälzkühleinheit.

Ablage:

Für die Auswahl des Abscheidungsprozesses stehen zwei Elektroden zur Verfügung:

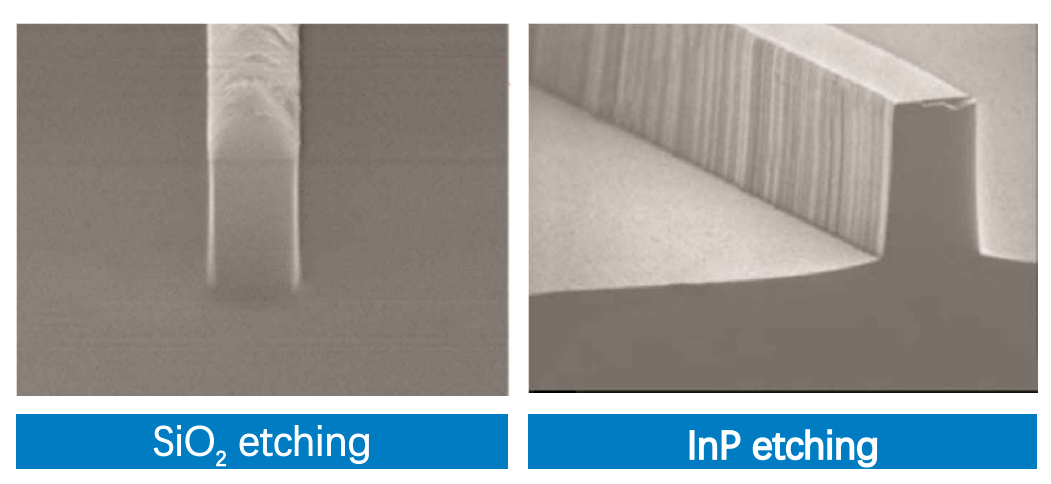

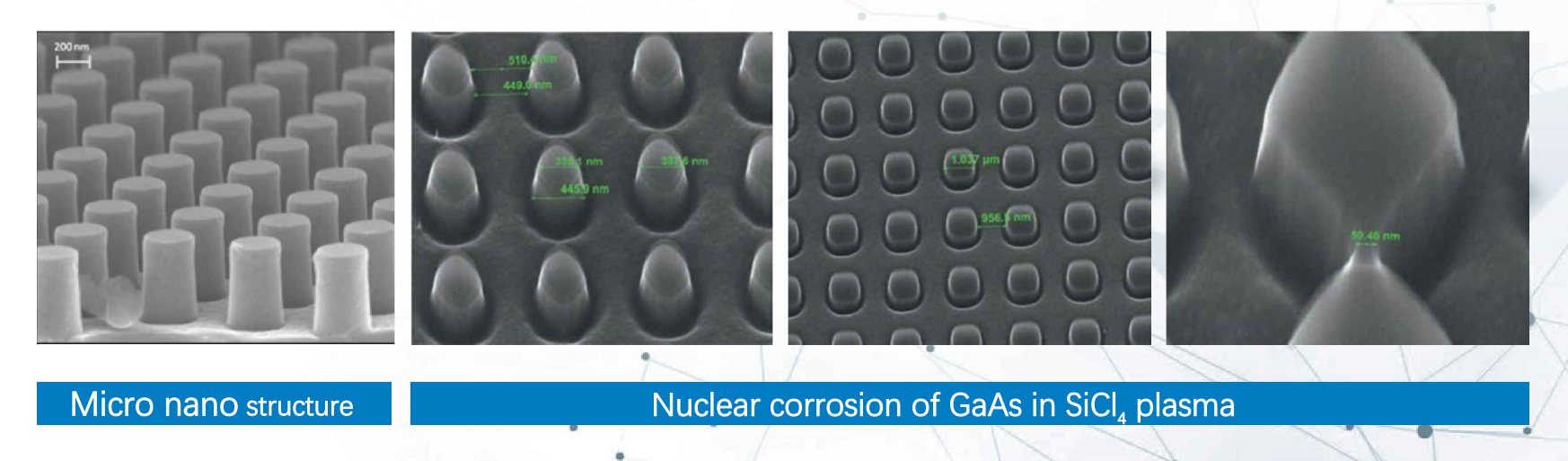

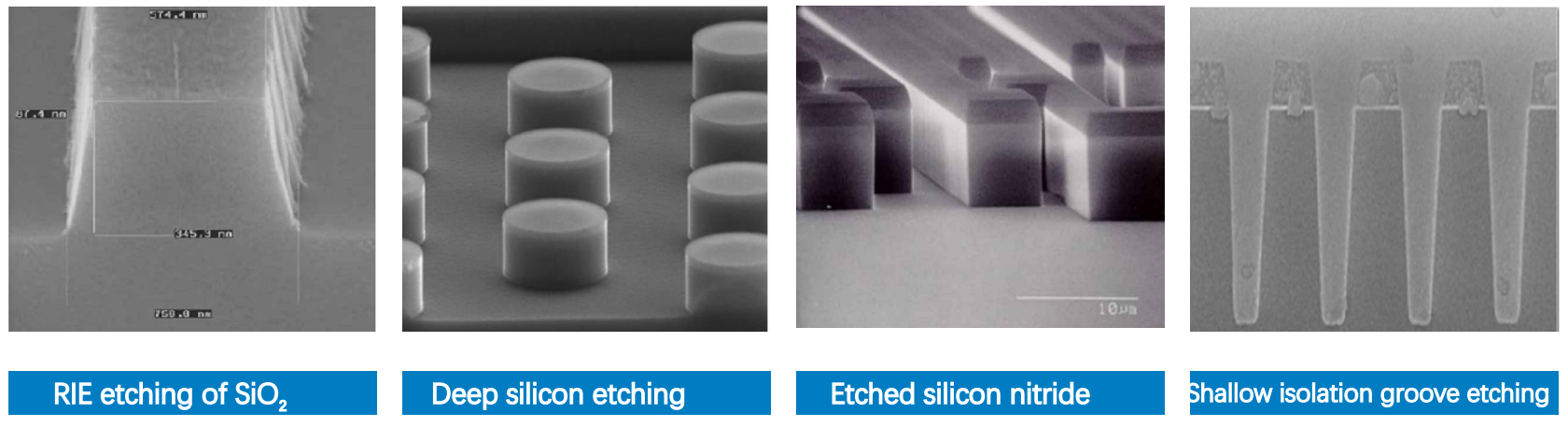

Reaktives Ionenätzen (RIE)

RIE ist eine einfache und kostengünstige Plasmaätzlösung mit gängigen Anwendungen wie Maskenätzen und Fehleranalyse.

RIE-Funktionen:

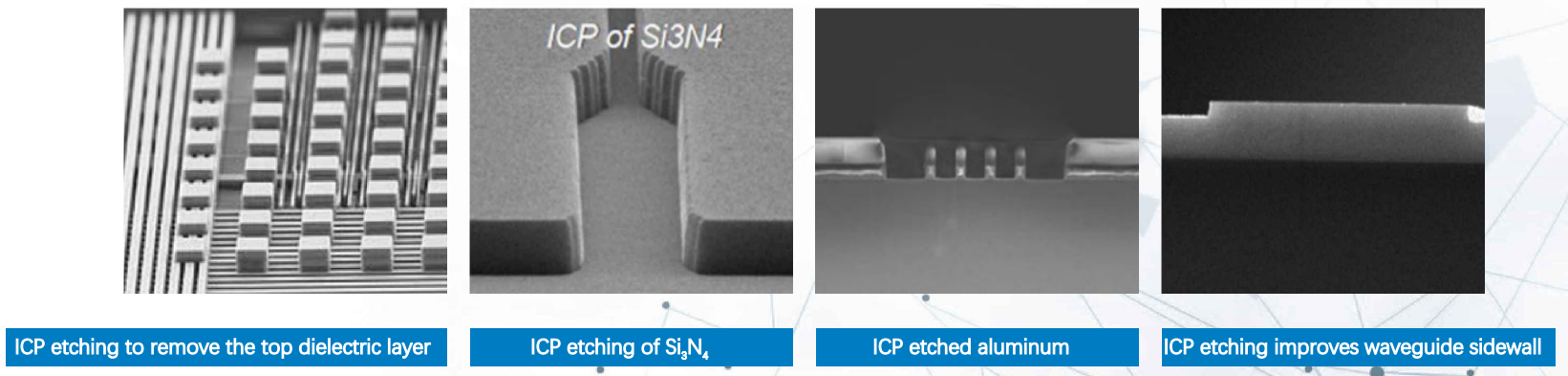

Induktiv gekoppeltes Plasmaätzen (ICP)

Die ICP-Ätzquelle erzeugt hochdichte aktive reaktive Ionen bei niedrigem Druck.

Funktionen des ICP-Ätzens:

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD):

Die PECVD-Prozessmodule sind speziell dafür ausgelegt, dünne Filme mit hervorragender Gleichmäßigkeit und hohen Abscheidungsraten zu erzeugen und die Materialeigenschaften der Filme, wie etwa Brechungsindex, Spannung, elektrische Eigenschaften und Nassätzraten, zu verändern.

PECVD-Funktionen:

Die optimierte obere Elektrode, die unter Hochspannung, hoher HF-Leistung und hohen Durchflussbedingungen arbeitet, kann die Abscheidungsrate von SiO2, Si3N4, SiON und amorphem Si beschleunigen und gleichzeitig die Filmleistung und Wafergleichmäßigkeit sicherstellen.

Ein HF-Prozessgasgerät mit entsprechendem Gaszufuhrdesign sorgt durch einen LF/RF-Schalter für einen gleichmäßigen Plasmaprozess und steuert dadurch die Filmspannung präzise.

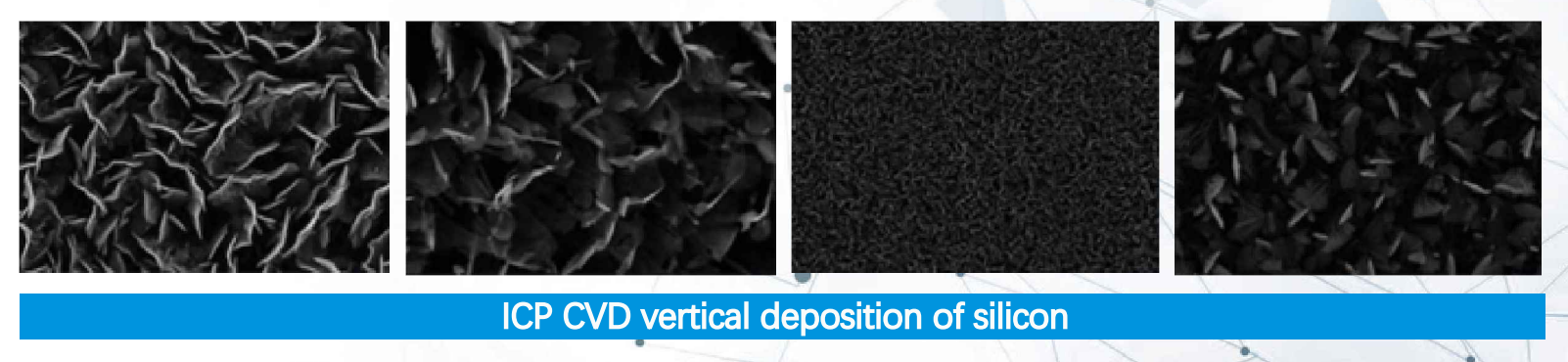

Chemische Gasphasenabscheidung mit induktiv gekoppeltem Plasma (ICP/CVD)

Das ICP/CVD-Prozessmodul wird zum Abscheiden hochwertiger dünner Filme mittels hochdichter Plasmakonzentration bei niedrigem Abscheidungsdruck und niedriger Temperatur verwendet.

ICP/CVD-Funktionen:

Copyright © Guangzhou Minder-Hightech Co.,Ltd. Alle Rechte vorbehalten